Сверление в металле

Нажмите, чтобы увеличить |

|

Сверление применяется:

Для получения неответственных отверстий невысокой степени точности и невысокого класса шероховатости, например, под крепежные болты, заклепки, шпильки и т. д.;

Для получения отверстий под нарезание резьбы, развертывание и зенкерование.

Рассверливанием называется увеличение размера отверстия в сплошном материале, полученного литьем, ковкой, штамповкой или другими способами.

Для получения высокого качества поверхности отверстия его (после сверления) дополнительно зенкеруют и развертывают.

Точность сверления в отдельных случаях может быть повышена благодаря тщательному регулированию станка, правильно заточенному сверлу или сверлению через специальное приспособление, называемое кондуктором.

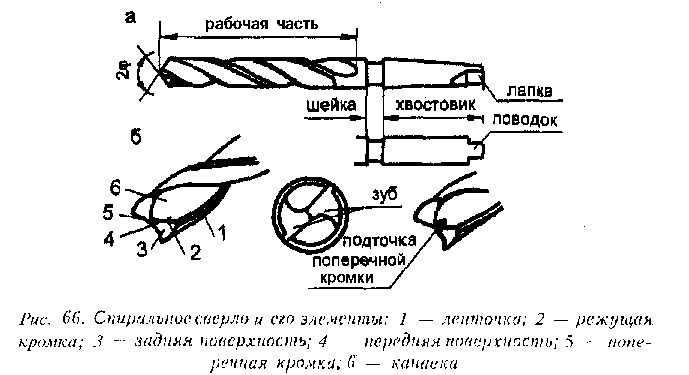

Сверла. Сверла разделяются на спиральные (рис. 66), с прямыми канавками, пероныс, для глубокого, кольцевого сверления и центровочные.

Сверла изготавливаются из быстрорежущих, легированных и углеродистых сталей, а также оснащаются пластинками из твердых сплавов.

Для сверления отверстий чаще применяют спиральные сверла и реже специальные.

Спиральное сверло — двузубый (двулезвийный) режущий инструмент — представляет собой цилиндрический стержень, имеющий на рабочей части две винтовые канавки, а на противоположной -- хвостовик для закрепления сверла. Винтовые канавки, служащие для удаления стружки при сверлении и для образования режущих элементов, имеют различный наклон к оси сверла в зависимости от вида обрабатываемого материала. Так, при сверлении стали пользуются сверлами с углом наклона канавок сверла 26 — 30°, при сверлении хрупких материалов — 22 — 25°, при сверлении легких и вязких металлов — 40 — 45°, при обработке алюминия, дюралюминия и электрона — 45°. Винтовые канавки образуют два рабочих зуба (пера), связанных между собой поперечной кромкой.

В зависимости от направления винтовых канавок спиральные сверла подразделяют на правые (канавка направлена по винтовой линии с подъемом слева направо, движение сверла происходит по ходу часовой стрелки) и левые (канавка направлена по винтовой линии с подъемом справа палево, движение сверла происходит против хода часовой стрелки). Левые сверла применяют редко.

Поперечная кромка при работе сверла не режет, а давит металл заготовки. Исследованиями установлено, что до 65% усилия подачи приходится на вдавливание в металл поперечной кромки. Поэтому для облегчения условий работы необходима подточка поперечной кромки сверла.

Расположенные вдоль винтовых канавок сверла узкие полоски на цилиндрической поверхности сверла называют ленточками. Они служат для уменьшения трения сверла о стенки отверстия, направляют сверло в отверстие и способствуют тому, чтобы сверло не уводило в сторону. Сверла диаметром 0,25 — 0,5 мм выполняются без ленточек.

Уменьшение трения сверла о стенки просверливаемого отверстия достигается также тем, что рабочая часть сверла имеет обратный конус, т. е. диаметр сверла у режущей части больше, чем па другом конце у хвостовика. Разность этих диаметров составляет 0,03 — 0,12 мм на каждые 100 мм сверла. У сверл, оснащенных пластинками из твердых сплавов, обратная конусность применяется от 0,03 до 0,15 мм па длине пластинки.

Хвостовик сверла может быть коническим и цилиндрическим. Конические хвостовики имеют сверла диаметром от 60 до 80 мм. Эти хвостовики образуются конусом Морзе и обеспечивают наиболее прочное и точное крепление сверла.

Однако для сверления мелких отверстий (диаметром до 20 мм) широко распространены сверла с цилиндрическим хвостовиком — они просты в изготовлении и достаточно надежны в работе. Хвостовик является продолжением рабочей части сверла.

Сверла с коническим хвостовиком устанавливают непосредственно в отверстие шпинделя станка (или через переходные втулки), и они удерживаются благодаря трению между хвостовиком и стенками конического отверстия шпинделя. Сверла с цилиндрическим хвостовиком закрепляют в тпиндсле станка с помощью специальных патронов. На конце конического хвостовика имеется лапка (см. рис. 66, а), не позволяющая сверлу проворачиваться в шпинделе и служащая упором при удалении сверла из гнезда. У сверл с цилиндрическим хвостовиком имеется поводок (см. рис. 66, а), предназначенный для дополнительной передачи крутящего момента сверлу от шпинделя.

Шейка сверла, соединяющая рабочую часть с хвостовиком, имеет меныций диаметр, чем диаметр рабочей части, служит для выхода абразивного круга в процессе шлифования, на ней обозначена марка сверла и материала.

Спиральные сверла изготавливаются из углеродистой инструментальной стали У10А, легированной стали, хромокремнистой 9ХС, быстрорежущей Р6М5.

Для изготовления сверл все шире применяют металлокерамические твердые сплавы марок ВК6, ВК8 и Т15К6. Наиболее распространенными являются спиральные сверла из быстрорежущей стали.

Сверла, оснащенные пластинками из твердых сплавов, находят широкое применение при сверлении и рассверливании чугуна, закаленной стали, пластмасс, стекла, мрамора и других твердых материалов. По сравнению со сверлами, изготовленными из инструментальных углеродистых сталей, они имеют значительно меньшую длину рабочей части, больший диаметр сердцевины и меньший угол наклона винтовой канавки. Эти сверла обладают высокой стойкостью и обеспечивают высокую производительность труда.

Затачивание спиральных сверл. Сверла нужно затачивать своевременно, не доводя их режущие кромки до полного затупления. При сверлении затупившееся сверло очень быстро нагревается. При небрежном обращении сверло из быстрорежущей стали может нагреться настолько, что про

4

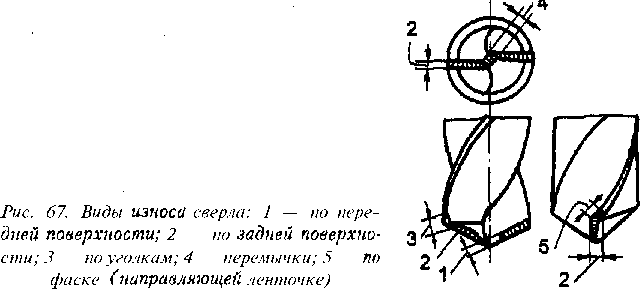

Изойдет отпуск стали и сверло станет непригодным для работы (пережог сверла). При сверлении даже не очень твердых материалов на работающее тупое сверло требуется повышенное осевое давление, чтобы оно врезалось в металл. Износ сверла в первой стадии может быть обнаружен по резко скрипящему звуку. При работе изношенным сверлом температура резко возрастает, и сверло еще больше изнашивается, разбивает отверстие. Видьт износа сверл показаны на рис. 67.

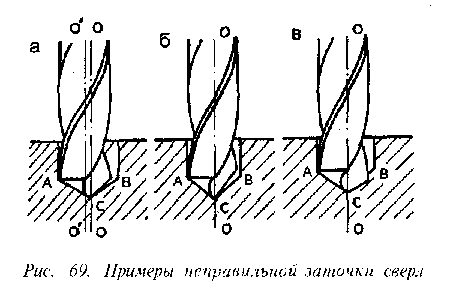

Угол между режущими кромками — угол при вершине сверла 2ф — оказывает существенное влияние на процесс резания. При его увеличении повышается прочность сверла, но одновременно возрастает усилие подачи. С уменьшением угла при вершине резание облегчается, но ослабляется режущая часть сверла. В зависимости от обрабатываемого материала можно выбрать оптимальный угол при вершине сверла (град):

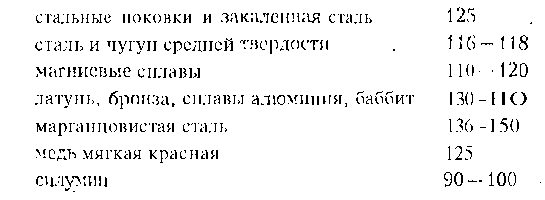

Затачивают сверла на специальных заточных станках или на обычном заточном станке, применяя приспособления, или вручную.

Заточку выполняют в предохранительных очках (если на станке нет прозрачного экрана).

Затачивают сверло вручную следующим образом. Левой рукой удерживают сверло за рабочую часть как можно ближе к режущей части (конусу), а правой рукой охватывают хвостовик, слегка прижимая режущую кромку сверла к боковой поверхности шлифовального круга (рис. 68). Затем плавным

Движением правой руки, не отнимая сверло от круга, поворачивают (покачивают) его вокруг своей оси, выдерживая правильный наклон и слегка нажимая на сверло, затачивают заднюю поверхность. Особенно внимательно нужно следить за тем, чтобы режущие кромки имели одинаковую длину, были

Прямолинейны и заточены под одинаковыми углами. Следует помнить, что сверло часто «горит» из-за малого заднего угла или неправильной его заточки. Заточку следует вести так, чтобы поперечное лезвие перемычки было острым, а не закругленным. Подточку перемычки и ленточки у сверла производят обычно вручную с помощью шлифовального круга с закругленными кромками, установленного на обычном заточном станке (рис. 68, г).

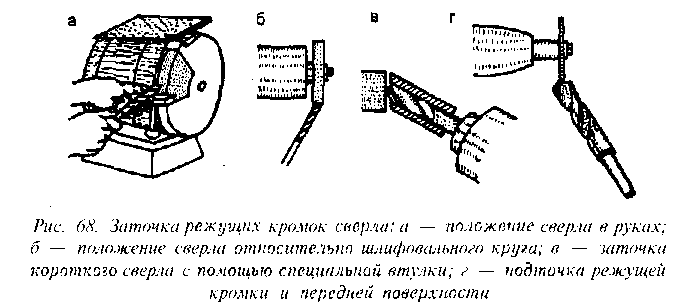

На рис. 69 показаны наиболее встречающиеся в практике дефекты при ручной заточке. К их числу относятся следующие дефекты:

1) неодинаковая длина режущих кромок; центр поперечной кромки не совпадает с осью сверла (рис. 69, а); длин-

Мая кромкаЛ С больше нагружена, чем СВ, поэтому она часто выкрашивается около угла А и быстрее затупляется; под действием большой нагрузки со стороны кромки Л С сверло отжимается от оси вращения О'О' в положение ОО, начинает «бить», что приводит к «разбиванию» отверстия, т. е. увеличению его диаметра; при большой глубине сверления возможна поломка сверла;

2) середина поперечной кромки совпадает с осью сверла, но режущие кромки заточены под разными углами (рис. 69,

Б); из-за большого наклона режущая кромку В С работать не будет; снимать стружку будет только кромка АС; при этом из-за односторонней нагрузки режущей кромки сверло будет уходить в сторону, увеличивая диаметр отверстия;

3) при заточке сверла, показанной на рис. 69, в (режущие кромки неодинаковы по длине и имеют разные углы наклона), произойдет смещение сверла, и оно при работе будет вращаться вокруг оси ОО, «разбивая» отверстие.

Заточку ведут с охлаждением, периодически погружая конец инструмента в водно-содовый раствор. Заточенное сверло доводят на оселке или бруске.

При переточке спиральных сверл, особенно если это осуществляется вручную, увеличение диаметра отверстия из-за неточной заточки может достигнуть недопустимой величины. По этой причине спиральные сверла загачивают вручную, как правило, в случаях, когда их диаметр пе превышает 10 мм.

Форма заточки оказывает влияние на скорость резания, допускаемую для данного сверла, и его стойкость. Сверла с обычной заточкой обладают рядом недостатков. У них переменный передний угол по длине режущей кромки. Причем у перемычки он приобретает отрицательное значение. В очень тяжелых условиях работает переходная часть сверла (от конуса к цилиндру), так как в ней действуют наибольшие нагрузки, при этом ухудшается отвод теплоты.

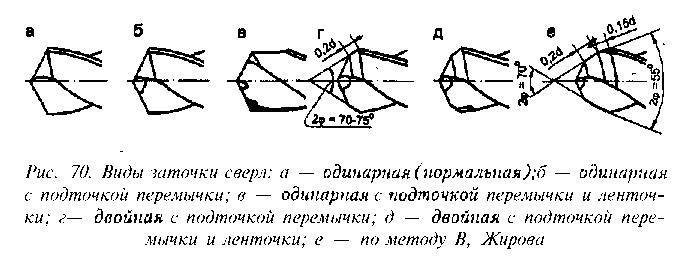

Для улучшения условий работы сверл применяют специальные виды заточки: одинарная с подточкой перемычки (рис. 70, б) — подточка перемычки уменьшает ее длину и улучшает условия резания; одинарная с подточкой перемычки и ленточки (рис. 70, в) — подточка ленточки до ширины 0,1-0,2 мм на длине 3 — 4 мм уменьшает трение в наиболее напряженном участке сверла и улучшает условия резания; двойная с подточкой перемычки (рис. 70, г) — заточка под двумя углами: основным 2ф = 116-118° и дополнительным 2ф = 70 - 75° 0,2 диаметра, а также подточка перемычки увеличивает стойкость сверла за счет увеличения длины режущей кромки, уменьшения длины стружки и улучшения отвода тепла; двойная с подточкой перемычки и ленточки (рис. 70, д); заточка по методу В. Жирова (рис. 70, е) — кроме основной заточки с углом 116— 118° два дополнительных угла: на длине 0,2d — 70° и на длине 0,15d — 55°. Подточкой прорезается перемычка. Заточки, показанные на рис. 70, в, применяются для сверл диаметром от 12 до 80 мм.

Подготовка к СверлениЮ. Подготовка к работе заключается в выборе станка, режущего инструмента и охлаждающей жидкости, закреплении сверла и детали и в определении режима резания.

Сверление производится в основном на сверлильных станках. В тех случаях, когда деталь невозможно установить на станок или когда отверстия расположены в труднодоступных местах, сверление ведут с помощью коловоротов, трещоток, ручных сверлильных машинок (дрелей), электрических и пневматических ручных сверлильных машинок.

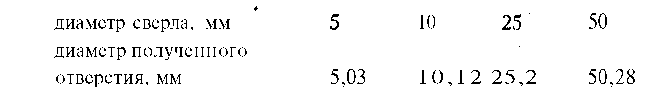

Сверло выбирается в соответствии с заданным диаметром отверстия и в зависимости от обрабатываемого материала. Выбирая диаметр сверла, следует помнить, что при работе сверлом в результате биения отверстие получается несколько большего размера, чем сверло. Средние величины разбивки отверстия следующие:

Уменьшить разбивку отверстия можно тщательной регулировкой станка, правильной заточкой сверла или применением кондукторной втулки. Для уменьшения разбивки можно сначала сверлить отверстие на 1 — 3 мм меньше требуемого, а затем проходить сверлом нужного размера; диаметры свыше 20 мм лучше сверлить в два приема: сначала малым сверлом, а затем рассверлить до нужного диаметра.

Чтобы повысить стойкость сверла и получить чистую поверхность отверстия, при сверлении металлов и сплавов пользуются охлаждающими жидкостями. Универсальной охлаждающей жидкостью является мыльная эмульсия (на ведро воды берут 200 г мыла и 5—6 столовых ложек отработанного машинного масла и этот тщательно размешанный раствор кипятят), для стали также можно применить смесь минерального и жирных масел (касторовое, сурепное), для меди — сурепное масло, для дюралюминия — керосин с касторовым или сурепным маслом, для силумина — смесь спирта со скипидаром.

В зависимости от того, какой хвостовик имеет сверло — цилиндрический или конический, подбирают сверлильный патрон или соответствующую переходную втулку.

Для правильной установки и закрепления деталей, за исключением очень тяжелых, применяют различные приспособления. Наиболее распространенными из них являются; тиски машинные (винтовые, эксцентриковые и пневматические), прихватки с болтами, призмы, упоры, угольники, кондукторы, специальные приспособления.

Если сверлят сквозное отверстие, то во избежание повреждения столешницы или верстака под деталь помещают подкладку (если стол не имеет отверстия) с точными параллельными плоскостями. Подкладку делают, как правило, из древесины. Иногда сверло проходит и через дощечку. Сверлить же на металлической подкладке трудно, так как в конце работы сверло упирается в металл. Да и сама пластина царапает столешницу. Хорошей подкладкой при сверлении послужит «сандвич» из двух деревянных дощечек и стальной пластинки толщиной 3 — 5 мм между ними.

Под режимом резания при сверлении подразумевается скорость резания и подача. При сверлении сверлу сообщают два одновременных движения — вращательное, которое называется главным (рабочим) движением или движением резания, и поступательное, направленное вдоль оси сверла, которое называется движением подачи. При сверлении под влиянием силы резания происходит отделение частиц металла и образуется стружка. Скоростью резания называется путь, проходимый в направлении главного движения наиболее удаленной от оси сверла точкой режущей кромки в единицу времени:

V - rcDn/1000, где D — диаметр сверла, мм; п — частота вращения сверла, об/мин; я — постоянное число (3,14).

Величина скорости резания зависит от обрабатываемого материала, диаметра и материала сверла и формы его заточки, подачи, глубины резания и охлаждения. Однако надо помнить общее правило режимов резания: чем больше диаметр сверла и чем тверже материал, подлежащий сверлению, тем меньше скорость резания.

Подача (S) представляет собой величину относительного перемещения сверла вдоль оси за один оборот сверла или за один оборот заготовки (если вращается заготовка, а сверло движется поступательно). Она измеряется в мм/об.

Неправильный выбор скорости резания и подачи приводит к тому, что сверло «садится» или «сгорает», т. е. затупляется и теряет свои режущие свойства. Для выбора режимов резания пользуются технологическими картами или специальными таблицами. .._ _--------

JQQ В. М. Сафропепко

Ление, а затем окончательное. Пробным сверлением получают углубление с диаметром около 1 будущего отверстия. После этого удаляют стружку и проверяют концентричность лунки и основной круговой риски. Если контуры углубления (лунки) смещены относительно основной круговой риски, то от центра лунки в ту сторону, куда нужно сместить центр отверстия, крейцмейселем прорубают 2 3 канавки.

20 мм сначала производить сверление сверлом, диаметр которого равен приблизительно 1 /3 от заданного, а затем рассверливать на размер.

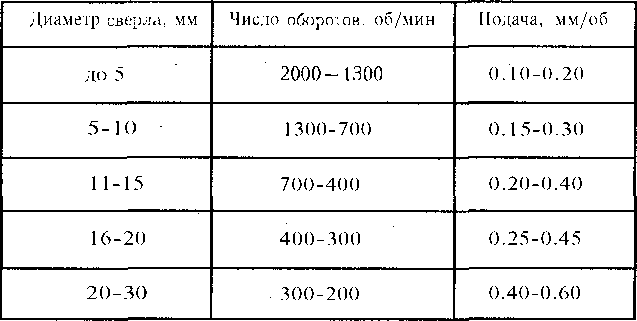

Таблица 1

Рекомендуемые числа оборотов и подачи при сверлении

Сверление отверстий. При сверлении различают сквозные, глухие и неполные отверстия. Высокое качество отверстия обеспечивается правильным выбором приемов сверления, правильным расположением сверла относительно обрабатываемой поверхности и совмещением оси сверла с центром (осью) будущего отверстия.

Существуют два метода сверления: по разметке и по кондуктору. По разметке сверлят одиночные отверстия. Предварительно на деталь наносят осевые риски и круговые риски (основную, определяющую контуры будущего отверстия, и контрольную диаметром, несколько большим диаметра будущего отверстия). Затем кернят центр и окружности, причем керновое отверстие центра должно быть глубже, чтобы дать предварительное направление сверлу. Сверление осуществляют в два приема: сначала выполняют пробное сверление, а затем окончательное. Пробным сверлением получают углубление с диаметром около будущего отверстия. После этого удаляют стружку и проверяют концентричность лунки и основной круговой риски. Если контуры углубления (лунки) смещены относительно основной круговой риски, то от центра лунки в ту сторону, куда нужно сместить центр отверстия, крейцмейселем прорубают 2 — 3 канавки. Затем вновь просверливают отверстие и, убедившись в его правильности, просверливают окончательно.

Сверление по кондуктору применяется для обработки отверстий в однотипных изделиях без предварительной разметки. Широко используемая конструкция кондуктора представляет собой плиту с запрессованными втулками, расположение которых соответствует расположению отверстий в обрабатываемом изделии. Кондуктор перед сверлением накладывается на изделие, закрепляется, и через его втулки поочередно пропускается сверло. Применение кондуктора повышает точность сверления и ускоряет работу.

Сверление глухих отверстий. Сверление глухих отверстий на заданную глубину осуществляют по втулочному упору на сверле (представляет собой втулку, имеющую отверстие с резьбой, в которое ввинчен винт, фиксирующийся в канавке сверла) или измерительной линейке, закрепленной на станке. Для измерения сверло подводят до соприкосновения с поверхностью детали, сверлят на глубину конуса сверла и отмечают по стрелке (указателю) начальное положение на линейке. Затем к этому показателю прибавляют заданную глубину сверления и получают цифру, до которой надо проводить сверление. Некоторые сверлильные станки на измерительной линейке имеют упор, нижнюю грань которого устанавливают на цифре, до которой нужно сверлить. Упор фиксируют винтом.

При сверлении глухих отверстий необходимо периодически извлекать сверло из отверстия и очищать от-

Верстие от стружки, при необходимости можно измерять глубину глубиномером штангенциркуля.

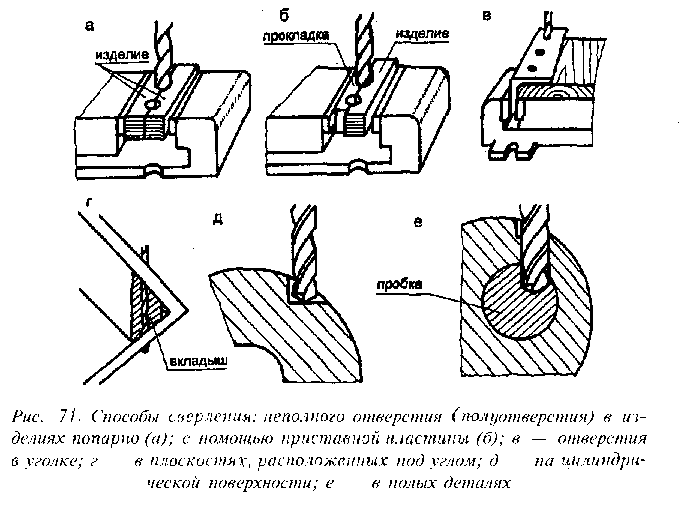

Сверление неполных отверстий (полуотверстий). В тех случаях, когда отверстие расположено у края, сверление можно производить попарно или изделие и прокладку (рис. 71, а, б). Пластина-прокладка должна быть из того же материала, что и деталь. Обе детали или деталь и прокладку зажимают в тисках и сверлят полное отверстие,

Сверление сквозного отверстия в уголке. Производят путем закрепления его в тисках на деревянной подкладке (рис. 71, в).

Сверление отверстий в плоскостях, расположенных под углом. Чтобы сверло не отклонялось в стороны и не ломалось, сначала готовят площадку перпендикулярно оси просверливаемого отверстия (фрезеруют или

Зенкуют), между плоскостями вставляют деревянные вкладыши или подкладки затем сверлят отверстие обычным путем (рис. 71, г).

Сверление отверстий на цилиндрической поверхности. Сначала перпендикулярно оси сверления на цилиндрической поверхности делают площадку, накер-иивают центр, после чего сверлят отверстие обычным путем (рис. 71, д).

Сверление полых деталей. При сверлении полых деталей полость забивают деревянной пробкой (рис. 71, е).

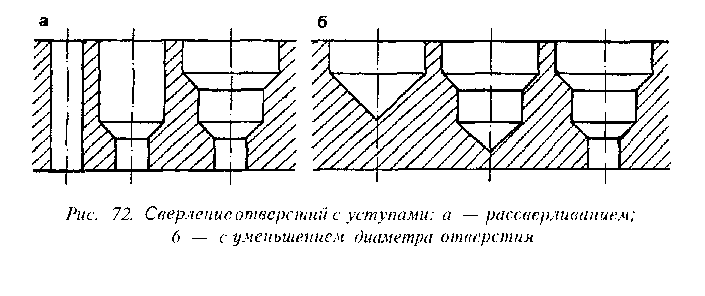

Сверление отверстий с уступами можно получить двумя способами:

Первый — сначала сверлят отверстие по наименьшему диаметру, затем его рассверливают на один или два больших диаметра в пределах глубины каждой ступени; сверла меняют по количеству ступеней, последовательно увеличивая их диаметр (рис. 72, а);

Второй — сначала сверлят сверлом наибольшего диаметра, а затем сверлом меньшего диаметра по числу ступеней (рис. 72, б).

При первом способе сверло не уводит в сторону, оно хорошо центрируется. Измерить глубину сверления легче при втором способе, так как глубиномер тогда упирается в дно отверстия.

Сверление отверстий больших диаметров. Сверление отверстий больших диаметров осуществляется рассверливанием просверленных отверстий. Однако отверстия, полученные отливкой, штамповкой и другими подобными методами, рассверливать не рекомендуется, так как сверло сильно уводит вследствие несовпадения центров отверстия с осью сверла.

Отверстия диаметром 50 мм и более, не прибегая к рассверливанию, можно получить кольцевым сверлением. Его осуществляют с помощью резцовых головок, имеющих полый корпус с закрепленными на нем резцами, расположенными диаметрально и равномерно по окружности. Число резцов четное — от 6 до 12 для головок диаметром 30— 150 мм.

При кольцевом сверлении в детали вырезают резцами канавки, а внутреннюю часть (сердцевину), оставшуюся в отверстии в виде стержня, выламывают. Стержень выламывают обычно не по всей глубине отверстия сразу, а частями, по мере углубления головки. Глубина кольцевой выточки, необходимая для выламывания, зависит от диаметра отверстия. Стержень можно ослабить, просверлив через его центр отверстие небольшого диаметра.

Сверление отверстий в листовом металле. Сверлить отверстие в тонком листовом металле обычными сверлами очень трудно, так как глубина сверления меньше длины заборного конуса: режущие кромки сверла будут цепляться за обрабатываемый материал и рвать его. Отверстия в листовом металле сверлят перовыми сверлами. Большое отверстие в листовом материале лучше получить не сверлением, а вырезанием резцами, закрепленными в оправке, имеющей в центре направляющий стержень, входящий в готовое отверстие и обеспечивающий надежное направление.

Сверление глубоких отверстий. Глубоким сверлением называется сверление отверстий на глубину, превышающую диаметр сверла в 5 и более раз, В зависимости от технологии различают сплошное и кольцевое сверление.

Сверление спиральным сверлом осуществляют надсверливанием отверстия коротким сверлом с последующим сверлением нормальным сверлом на полную глубину. Просверливая глубокое отверстие, периодически выводят из него сверло, не останавливая станок, и удаляют из канавок накопившуюся стружку. Длина сверла должна соответствовать глубине сверления.

Сверлить отверстия большой глубины с двух сторон не рекомендуется.

Сверление жаропрочных сталей. Сверление жаропрочных сталей сопровождается образованием сильно-деформированной стружки, которая, упираясь в стенки канавок сверла и забивая их, дополнительно деформируется и затрудняет подвод охлаждающей жидкости, что снижает стойкость сверла. Поэтому для сверления этих сталей на задних поверхностях сверла делают стружкоразделительные канавки, расположенные в шахматном порядке.

Сверление жаропрочных сталей осуществляют при обильном охлаждении 5%-ной эмульсией или водным раствором хлористого бария с добавкой 1 % нитрата натрия.

Сверление легких сплавов. Сверление легких сплавов требует особого внимания. Широко применяемыми и представляющими сложность при сверлении являются магниевые и алюминиевые сплавы.

При сверлении магниевых сплавов на передней поверхности сверла делают фаску с передним углом 5° шириной 0,2 — 0,6 мм в зависимости от диаметра (чем больше диаметр сверла, тем шире фаска). При обработке магниевых сплавов не рекомендуются большие скорости, потому что сплавы могут воспламеняться.

Особенности сверл для обработки магниевых сплавов: большие передние углы, малые углы при вершине (24 — 90°) и большие задние углы (15°).

Сверла для обработки алюминиевых сплавов изготовляют с углами при вершине (65 — 70°) и углами наклона винтовых канавок (35 — 45°) большими, чем у сверл для обработки черных металлов. Задний угол равен 8 — 10°.

Сверло не сместится от центра. Всякая попытка просверлить продольное отверстие в болте, шпильке или прутке вряд ли приведет к успеху. Сверло постоянно будет смещаться в сторону от центра. В бруске из древесины твердой породы, текстолита или гетинакса толщиной не менее 15 мм просверлите сквозное отверстие сверлом, которым намерены сверлить болт. Затем на половину толщины бруска рассверлите это отверстие по диаметру болта. Ввернув в него болт, смело приступайте к сверлению. Получите точно нужное отверстие.

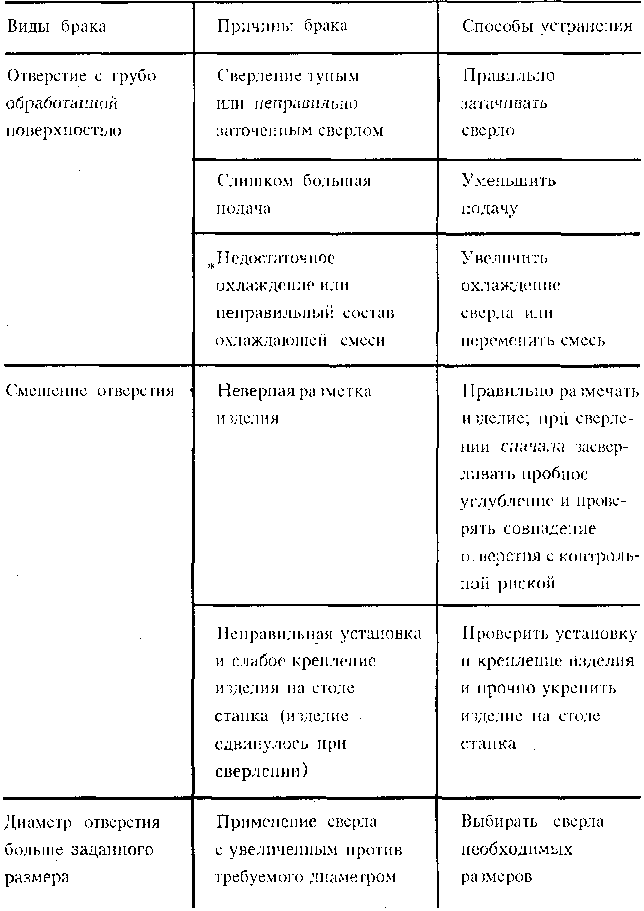

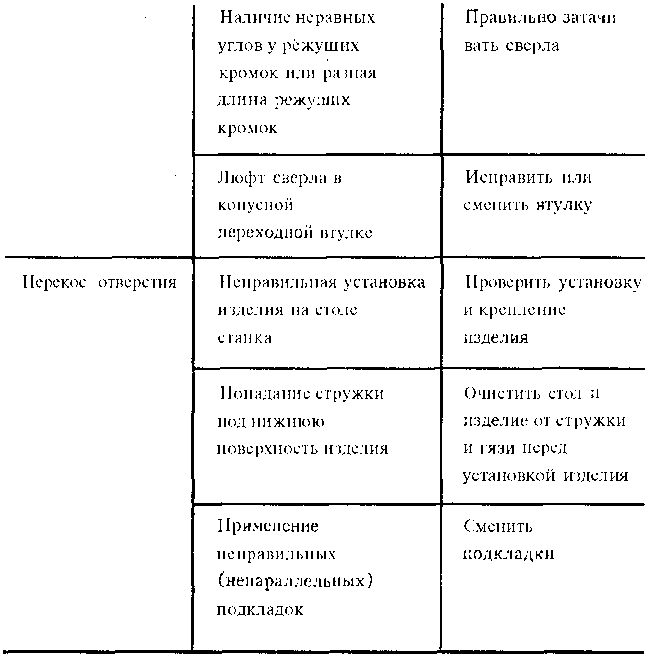

Брак при сверлении и способы его устранения. Брак при сверлении может возникнуть в результате неисправности станка, инструмента или приспособления, неправильной установки и крепления детали (табл. 2).

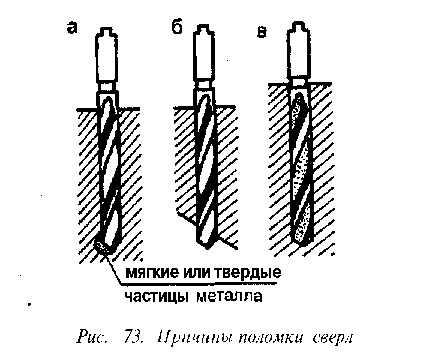

Деталь может быть испорчена, если при сверлении произойдет поломка сверла. Причины поломки сверл могут быть разными. Вот некоторые наиболее характерные из них:

1) если металл некачественный, то сверло, встречая на своем пути раковину или твердые местные включения, сильно отклоняется в сторону и ломается (рис. 73, а);

2) если нижняя часть обрабатываемой детали ограничена наклонной плоскостью или частью другой фасонной поверхности, то сверло выходит из детали неравномерно, застревает в отверстии и ломается (рис. 73, б);

3) если глубина сверления больше режущей части свер-

Ла, то канавки забиваются стружкой; это вызывает сильный нагрев сверла, оно притупляется и ломается (рис. 73, в);

4) затупление и поломка сверла чаще всего происходят в конце сверления сквозных отверстий. Во избежание этого следует уменьшить подачу в момент выхода сверла примерно в два раза;

5) поломка часто происходит при работе тупым и неправильно заточенным сверлом; поэтому надо работать только исправным инструментом; сверло должно быть закреплено в патроне плотно и надежно; неплотность и игра сверла приводят к получению неточного отверстия и поломке сверла;

6) несовпадение оси шпииделя, оси сверла и оси изделия приводит к получению косого отверстия, увеличению сто диаметра и поломке сверла;

7) поломка сверла может произойти под влиянием чрезмерной скорости резания или из-за чрезмерно большой подачи.

Производя сверление, нужно внимательно следить за ходом работы. При первой же ' помехе в работе или необычном звуке следует прекратить сверление, выяснить причины неисправности и устранить их.

Виды брака при сверлении и их устранение

Механическая обработка пластмасс имеет особенности, которые необходимо учитывать.

Термореактивные пластмассы (текстолит, аминопласты, велокнит, фенопласт и др.) обрабатывают «всухую», без применения охлаждающих жидкостей; охлаждение режущего инструмента осуществляют струей воздуха.

Термопластичные материалы (капрон, полиэтилен, полистирол, винипласт и т. п.) допустимо обрабатывать с охлаждением 5%-ным раствором эмульсола в воде.

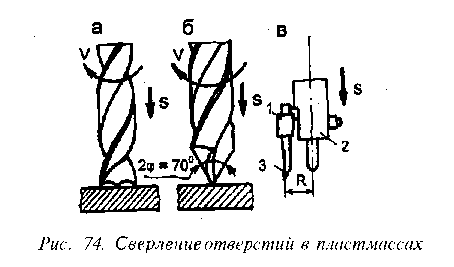

Пластмассы режут острозаточенным инструментом (рис. 74). Даже небольшое затупление его резко снижает качество обработки поверхности.

Уменьшение подачи также отрицательно влияет на качество обработки, так как нередко приводит к налипанию оплавленного материала (особенно при резании капрона, полиэтилена и винипласта).

Для сверления слоистых пластмасс успешно применяют специальные сверла с углом заточки при вершине 70° (рис. 74, б). При обработке капрона с небольшими допусками все измерения должны быть выполнены при температуре 20 °С, поскольку тепловое расширение капрона в несколько раз больше, чем металла.

Чтобы выходная сторона при сверлении не крошилась, под нее подкладывают жесткую металлическую подкладку.

Сверление органического стекла выполняют острыми спиральными сверлами с углом при вершине ф = 70 (рис. 74,

Б). Если необходимо изготовить отверстие большего диаметра (до 100-150 мм), используют циркульные резцы (рис. 74, в). Сверление обычно ведут со скоростью до 50 м/с и подачей 0,1 мм/об для тонких заготовок и до 0,3 мм/об для заготовок толщиной свыше 10 мм. Резец 3 (рис. 74, в), закрепленный в зажиме 1, вставляют в оправку 2, которая своим хвостовиком закрепляется в шпиндель станка. Резец можно установить на различную величину радиуса R.

Отверстие в стекле можно просверлить трехгранным клиновым сверлом, «протереть» трубкой или выжечь припоем.

Клиновое сверло делают из обломка трехгранного напильника, заострив и закалив его рабочий конец с углом у вершины в 60°. Противоположный конец делают удобным для зажима в патроне.

Место сверления необходимо постоянно смачивать скипидаром. Инструмент надо частично удерживать на весу, если стекло тонкое, чтобы не расколоть его.

«Протиранием» делают отверстия большого диаметра. Для этого используют трубку или стержень нужного диаметра из цветного металла. Их зажимают в патрон дрели или сверлильного станка. На стекло с обеих сторон наклеивают фанерки или дощечки с отверстием, равным диаметру трубки или стержня. Дощечка не дает смещаться трубке и удерживает наждачную массу. Рецепт последней таков: наждачный порошок или кварцевый песок — 4 части, камфара — 1, скипидар — 2 части. Если нет камфары, то можно брать 3 части скипидара.

Рабочий конец трубки должен быть строго горизонтальным и плотно прилегать к стеклу. Во время работы трубку или стержень необходимо время от времени слегка поднимать, чтобы свежая наждачная масса попадала под инструмент.

Когда останется примерно одна треть «непротертого» стекла, работу следует продолжать с обратной стороны, иначе оставшаяся тонкая часть может отколоться. Если отверстие «протирают» на сверлильном станке, на котором определить силу инструмента на стекло трудно, под стекло следует подложить микропористую резину для амортизации.

При «выжигании» припоем место, где необходимо сделать отверстие, тщательно обезжиривают и посыпают увлажненным песком. В песке заостренной палочкой делают углубление до стекла. Его диаметр в нижней части должен быть равен диаметру будущего отверстия. В это углубление заливают припой, температура плавления которого 200 — 300 °С. Когда припой полностью остынет, его вынимают вместе с приставшим кружочком стекла. Брак в работе может быть от плохого обезжиривания стекла.

Отверстие в бетонной или кирпичной стене

Вначале разметим место отверстия керном. Сверлят отверстие сверлом с твердосплавным наконечником-вставкой (например, победитовым) или сверлом-стержнем с алмазным напылением.

При работе не допускайте перегрева сверла, систематически опускайте его в воду. Если в бетоне сверло попадает на твердые камешки, то их лучше раскрошить небольшим пробойником и после этого продолжать сверление до нужной глубины.

Можно выдолбить отверстие и специальным пробойником с твердосплавным наконечником. Если же его нет, то можно сделать пробойник из обычного спирального сверла, заточив его как зубило. Правда, его придется часто затачивать.

В кирпичных стенах очень удобно делать отверстия шлямбуром, который довольно несложно сделать самому. Для этого подбирают стальную трубу диаметром 15 — 30 мм и длиной 300 — 500 мм и с помощью трехгранного напильника делают на одном ее конце зубцы. Затем зубцы немного разводят наружу, чтобы отверстие было больше трубы и не происходило заклинивания шлямбура.

При пробивке отверстия шлямбуром, после каждого удара молотком, его необходимо поворачивать. Периодически шлямбур вынимают из стены и высыпают из него накопившийся мусор.

Отверстие в керамической плитке

Чтобы сделать отверстие в керамической плитке, сначала на месте будущего отверстия нужно удалить глазурь. Это можно сделать керном, острым концом метчика или углом лезвия зубила, слегка постукивая молотком по инструменту. Если плитка приклеена к стене, то намеченное отверстие можно просверлить ручной дрелью (у электрической велики обороты) с зажатым в патроне сверлом или пробойником с победитовой вставкой. В плитке, которая еще не установлена на место, лучше разделывать отверстие, держа плитку просто в руке. Вместо победитового сверла можно взять и обычное спиральное сверло для металла.

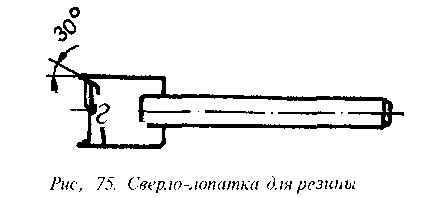

Сверление отверстий обычными спиральными сверлами со специально заточенным углом затруднительно. В, И. Красавцев предложил сверло-лопатку (рис. 75), которое напоминает столярное перовое сверло, но только не имеет центрового направления. Под резину на стол станка кладут кусок доски или фанеры и ведут вращение на большой скорости.

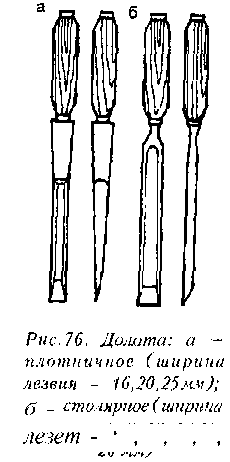

Для долбления используют долота и стамески. Долбление долотами применяют для получения в заготовках глухих и сквозных гнезд, резание стамеской — для подрезки и зачистки углублений, шипов, гнезд, пазов, резания канавок, снятия фасок, обработки криволинейных вогнутых и

Выпуклых поверхностей, когда нельзя их обрабатывать рубанком.

Долота (рис. 76) бывают плотничные и столярные. Рукоятки долот делают из сухой древесины лиственных пород: граба, бука, клена, ясеня и др. Для предохранения от растрескивания на рукоятку надевают металлический колпачок. Инструмент должен быть остро заточен, выкрашивания па лезвии не допускаются.

В случае сквозного гнезда заготовку размечают с обеих сторон (рис. 77). Сквозное гнездо сначала выбирают с одной стороны, затем — с друг

Ваш отзыв: Заметка: HTML теги не принимаются! Используйте обычный текст.

Рейтинг: Плохо Хорошо

Введите код, указанный на картинке: