Подготовка к отпиливанию

Нажмите, чтобы увеличить |

|

Выбор напильников. Для определенной работы выбирают тип напильника, его длину и номер насечки.

Тип напильника определяется формой обрабатываемой поверхности, длина — се размерами. Напильник берут длиной на 150 мм больше размера обрабатываемой новерхнос-ти. Для опиливания тонких пластин, пригоночных и доводочных работ берут короткие напильники с мелкой насечкой. Когда требуется снять большой припуск, работают напильниками длиной 300 — 400 мм с крупной насечкой.

Номер насечки выбирают в зависимости от вида обработки и размера припуска. Для черновой обработки применяют напильники с насечкой № 0 и 1. Они снимают припуск до 1 мм. Чистовую обработку выполняют напильниками с насечкой № 2. На обработку личными напильниками оставляют припуск до 0,3 мм. Для окончательного опиливания и доводки поверхности берут напильники № 3, 4 и 5. Они снимают слой металла до 0,01 —0,02 мм.

Тонкие заготовки из стали повышенной твердости рекомендуется опиливать напильниками с насечкой № 2. При отсутствии специальных напильников цветные металлы обрабатывают напильниками общего назначения с насечкой № 1. Личные и бархатные напильники для опиливания цветных металлов непригодны.

При опиливании криволинейных поверхностей нужно выбирать наиболее рациональный способ предварительной подготовки детали. Необходимость этого вызывается тем, что наличие слишком большого припуска на опиливание приводит к большому расходу времени на работу. В одном случае требуется предварительное выпиливание ножовкой, в другом — высверливание, в третьем — вырубка и т. д. Следует при этом учесть, что оставление слишком малого припуска также нежелательно из-за возможности получения брака детали при опиливании.

Подготовка поверхности к опиливанию. Подготовка поверхности к опиливанию заключается в ее очистке от грязи, масла, формовочной смеси, окалины, литейной корки. Масло смывают растворителями, грязь и формовочную смесь снимают металлической щеткой, окалину и литейную корку срубают зубилом, удаляют наждаком или старым напильником,

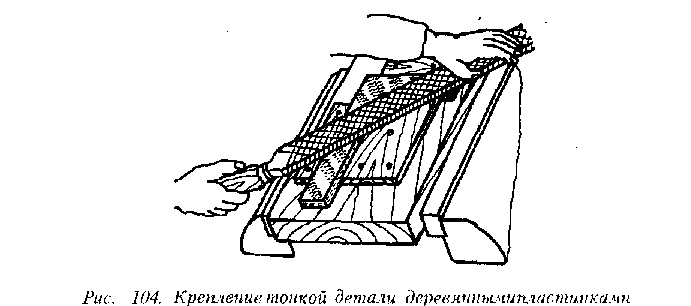

Закрепление заготовки. Обрабатываемую заготовку зажимают в тисках опиливаемой плоскостью горизонтально, на 8 — 10 мм выше уровня губок. Заготовку с обработанными поверхностями закрепляют, надев на губки тисков нагуб-вдки из мягкого материала (медь, латунь, алюминий). При опиливании тонкой детали ее следует крепить на деревянном бруске деревянными пластинками, обеспечивающими неподвижность детали (рис. 104).

При опиливании надо следить за правильной координацией движения рук и усилия, передаваемого на напильник. Движение напильника должно быть горизонтальным, поэтому нажимы на ручку и носок напильника должны изме-

Няться в зависимости от положения точки опоры напильника на обрабатываемую поверхность. При рабочем движении напильника нажим левой рукой постепенно уменьшается. Регулируя нажимы на напильник, добиваются получения ровной опиливаемой поверхности без завалов по краям. В случае ослабления нажима правой руки и усиления левой может произойти завал поверхности вперед. При усилении нажима правой руки и ослабления левой руки получится завал назад. .

Прижимать напильник к обрабатываемой поверхности необходимо при рабочем ходе (от себя). При обратном ходе напильник идет свободно без нажима, однако его не следует отрывать от детали, чтобы не потерять опоры и не изменить положения напильника. Чем мельче насечка, тем меньше должна быть сила нажатия.

Существенное значение имеет положение работающего в момент опиливания по отношению к обрабатываемой детали. Он должен располагаться сбоку тисков на расстоянии около 200 мм от верстака так, чтобы корпус был прямым и повернутым под углом 45° к продольной оси тисков. При рабочем ходе напильника (от себя) основная нагрузка приходится на слегка вынесенную вперед левую ногу, а при обратном (холостом) ходе — на правую. При слабом нажиме на напильник, например, при доводке или отделке поверхности, стопы ног располагают почти рядом. Эти работы, как точные, чаще выполняют сидя.

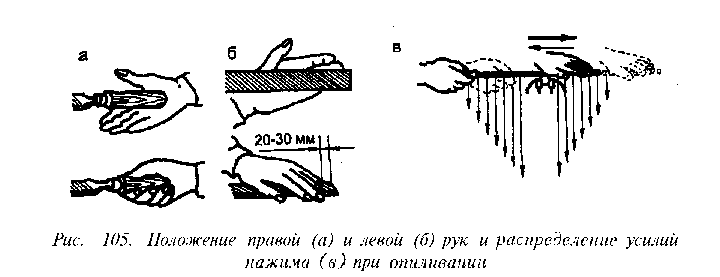

Положение рук (хватка напильника) имеет чрезвычайно важное значение. Работающий берет в правую руку напильник за ручку так, чтобы ручка упиралась в ладонь руки, четыре пальца захватывали ручку снизу, а большой палец

Помещался сверху (рис. 105, а). Ладонь левой руки накладывают несколько поперек напильника на расстоянии 20 — 30 мм от его носка. При этом пальцы должны быть слегка согнуты, но не свисать (рис. 105, б, в); они не поддерживают, а только прижимают напильник. Локоть левой руки должен быть немного приподнят. Правая рука от локтя до кисти должна составлять с напильником прямую линию.

При работе надфилем (а также при обработке мелких деталей напильником) большим пальцем левой руки нажимают на конец (нос) надфиля, остальными пальцами поддерживают его снизу. Указательный палец правой руки кладут на надфиль (или напильник). При таком положении рук давление получается минимальным, стружка снимается очень тонкая, и поверхность доводится до нужного размера без опасности «запилить» разметочную линию.

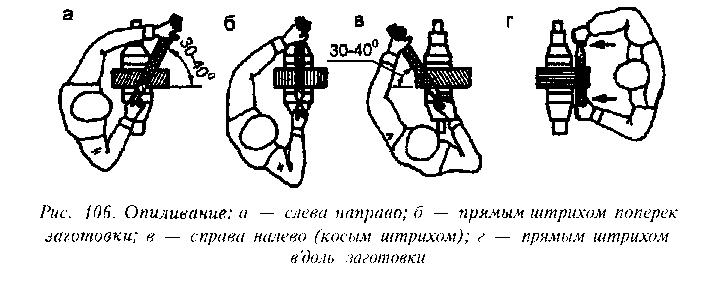

Опиливание поверхности является сложным трудоемким процессом. Чаще всего дефектом при опиливании поверхностей является неплоскостность. Работая напильником в одном направлении, трудно получить правильную и чистую поверхность. Поэтому движение напильника, а следовательно, положение штрихов (следов напильника) на обрабатываемой поверхности должны меняться, т. е. попеременно с угла на угол.

Сначала опиливание выполняют слева направо (рис. 106, а) под углом 30 — 40° к оси тисков, затем, не прерывая работы, прямым штрихом (рис. 106, б, г) и заканчивают опиливание косым штрихом под тем же углом, но справа налево (рис. 106, в). Такое изменение направления движения на-

Пильняка обеспечивает получение необходимой плоскостности и шероховатости поверхности.

В процессе опиливания особое значение имеет контроль. Проверять деталь нужно часто, особенно в конце опиливания. Для контроля пользуются поверочными линейками, штангенциркулями, угольниками и поверочными плитами. Поверочную линейку выбирают в зависимости от длины проверяемой поверхности, т. е. поверочная линейка по длине должна перекрывать проверяемую поверхность. Проверку качества опиливания поверхности поверочной линейкой производят на просвет. Для этого деталь освобождают от тисков и поднимают на уровень глаз; поверочную линейку берут правой рукой за середину и прикладывают ребро поверочной линейки перпендикулярно проверяемой поверхности.

Для проверки поверхности во всех направлениях сначала линейку ставят по длинной стороне в двух-трех местах, затем по короткой — также в двух-трех местах и, наконец, по одной и другой диагоналям, Если просвет между линейкой и проверяемой поверхностью узкий и равномерный, значит, плоскость обработана удовлетворительно.

Во избежание износа линейку не следует передвигать по поверхности, каждый раз ее отнимают от проверяемой поверхности и переставляют в нужное положение.

В тех случаях, когда поверхность должна быть опилена особенно тщательно, проверка точности опиливания производится с помощью поверочной плиты на краску. В этом случае на рабочую поверхность поверочной плиты с помощью тампона (свернутой тряпочки) наносится тонкий рав~ номерный слой краски (синька, сажа или сурик, разведенные в масле). Затем поверочную плиту накладывают на проверяемую поверхность (если деталь громоздкая), делают несколько круговых движений, после чего плиту снимают. На недостаточно точно обработанных (выступающих) местах остается краска. Эти места опиливают дополнительно до тех пор, пока не будет получена поверхность с равномерным слоем краски по всей поверхности.

Параллельность двух поверхностей может быть проверена с помощью штангенциркуля путем замера толщины детали в нескольких местах.

При опиливании плоскостей, расположенных под углом 90°, их взаимоперпендикулярность проверяют специальным слесарным угольником. Контроль наружных углов детали осуществляют внутренним углом угольника, смотря на просвет; правильность внутренних углов в изделии проверяют наружным углом.

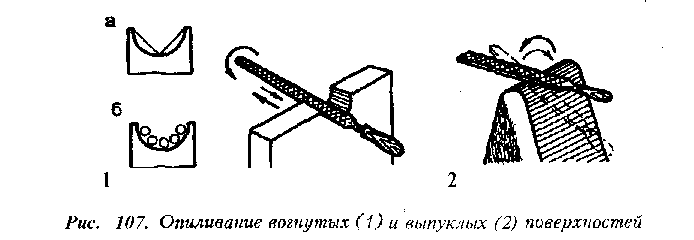

Опиливание вогнутых паверхпосшей. Сначала на заготовке размечают необходимый контур детали. Большую часть металла в данном случае можно удалить вырезанием ножовкой, придав впадине в заготовке форму треугольника (рис. 107, а) или высверливанием (рис. 107, б). Затем напильником опиливают грани и спиливают выступы полукруглым или круглым драчевым напильником до нанесенной риски. Профиль сечения полукруглого или круглого напильника выбирают таким образом, чтобы его радиус был меньше, чем радиус опиливаемой поверхности. Не доходя примерно 0,3 — 0,5 мм от риски, драчевый напильник заменяют личным. Правильность формы распиливания проверяют по шаблону «на просвет», а перпендикулярность опиленной поверхности торцу заготовки — угольником.

Опиливание выпуклых поверхностей. Опиливание выпуклых поверхностей показано на рис. 107, 2. После раз-

Метки ножовкой срезают углы заготовки, и она принимает пирамидообразную форму. Затем с помощью драчевого напильника снимают слой металла, не доходя до риски на 0,8 — 1,0 мм, после чего личным напильником окончательно осторожно снимают слой металла по риске.

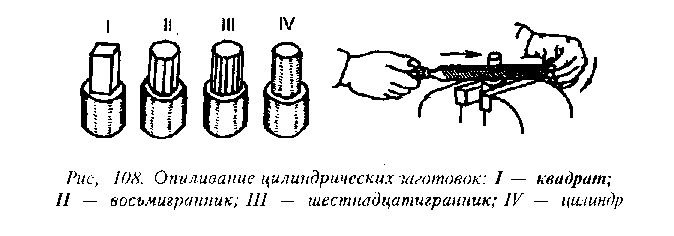

Опиливание цилиндрических заготЬвок. Цилиндрический стержень сначала опиливают на квадрат (рис. 108), сторона которого равна диаметру плюс припуск на последующую обработку. Затем у квадрата опиливают углы и получают восьмигранник, из которого опиливанием получают ше-стнадцатигранник, и наконец опиливанием углов граней добиваются круглой формы. Равномерное округление поверхности в процессе опиливания достигается непрерывным поворачиванием заготовки. Слой металла для получения четырех и восьми граней снимают драчевым напильником, а восьми - и шестнадцатигранник опиливают личным напильником. Контроль обработки производят штангенциркулем в нескольких местах.

Опиливание тонких пластинок. Опиливание тонких пластинок обычными приемами невозможно, так как они изгибаются, мнутся, на них получаются завалы и т. п. Не следует применять довольно распространенный способ, когда пластинка зажимается между двумя деревянными планками, так как при этом насечка напильника быстро забивается деревянными опилками. Лучше всего применять

Специальные раздвижные стальные закаленные рамки. Они состоят из двух планок (между которыми зажимается обрабатываемая деталь), соединенных подвижно на цилиндрических штифтах, и зажимаются в тисках. Обработка ведется до касания напильника верхней плоскости рамки, что позволяет обходиться без контроля правильности опиливания специальной линейкой.

Опиливание мелких деталей. Мелкие детали зажимают в ручные тиски и, оперев их о верстак, поворачивают левой рукой на себя при рабочем ходе (движение напильника вперед) и от себя при холостом ходе. При этом напильник (или надфиль) держат правой рукой с вытянутым вперед указательным пальцем и им осуществляют нажим.

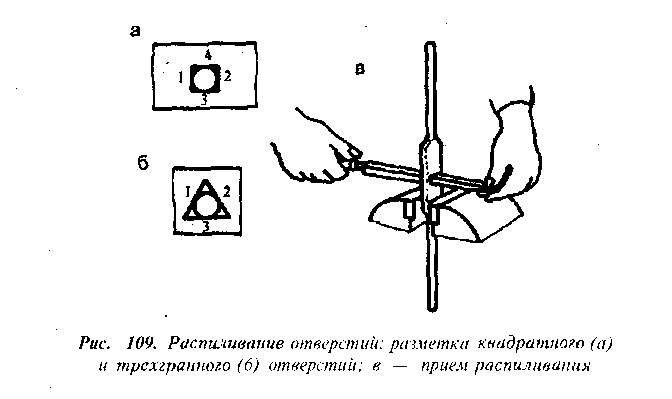

Распиливание. Обработка отверстий с целью придания им нужной формы называется распиливанием. Обработка круглых отверстий производится круглыми и полукруглыми напильниками; трехгранных отверст*й — трехгранными, ножовочными и ромбическими напильниками; квадратных — квадратными напильниками.

Подготовка к распиливанию начинается с разметки и на-кернивания разметочных рисок, затем сверлят отверстия по заметочным рискам и вырубают проймы, образованные высверливанием. Наилучшей получается разметка по отшлифованной шлифовальной шкуркой металлической поверхности. ’

При распиливании сверлят одно отверстие, когда пройма небольшая; а в больших проймах сверлят два или более отверстий в целях оставления наименьшего припуска на распиливание. Большие перемычки трудно удалить из просверленной проймы, однако нельзя располагать отверстия и слишком близко друг к другу во избежание сдавливания, которое может привести к поломке сверла.

При распиливании в заготовке квадратного отверстия вначале размечают квадрат, а в нем — отверстие (рис. 109, а), затем просверливают отверстие сверлом, диаметр которого на 0,5 мм меньше стороны квадрата. В просверленном отверстии пропиливают четыре угла квадратным напильником, не доходя 0,5 — 0,7 мм до разметочных рисок, после чего распиливают отверстие до разметочных рисок в такой последовательности: вначале две противоположные стороны, затем остальные, после чего подгоняют отверстие под требуемый размер.

При распиливании в заготовке трехгранного отверстия размечают контур треугольника и сверлят в нем отверстие сверлом, не касаясь разметочных рисок треугольника (рис.

109, б). Затем в круглом отверстии пропиливают три угла и последовательно распиливают стороны, не доходя 0,5 мм до разметочной риски, после чего подгоняют стороны треугольника. Работать трехгранным напильником следует строго прямолинейно, стремясь избежать поднутрения сторон. Точность обработки проверяют вкладышем. При подгонке следует следить за тем, чтобы вкладыш входил в распиливаемое отверстие свободно, без перекоса и плотно.

Наиболее ответственной, сложной и трудоемкой операцией при изготовлении изделий является соединение деталей.

Обработав заготовки из древесины, вы получите готовые детали, из которых по своему замыслу будете затем изготавливать изделие. И какое бы изделие вы ни делали, вам не обойтись без вязки деталей в узлы, т. е. без соединений. Прежде чем приступить к работе, выберите те способы соединения деталей, которые наиболее подходят для выполнения данного изделия. Обязательно учитывайте место детали в узле и узла в изделии, а также предполагаемые нагрузки при эксплуатации.

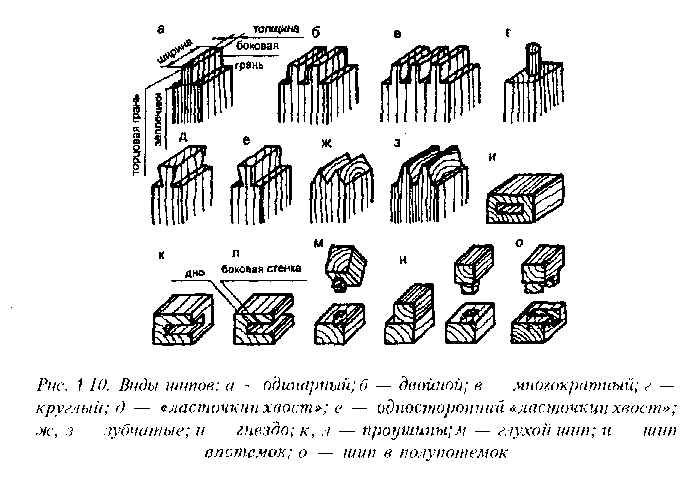

Шиповые соединения. Простейшее столярное соединение можно представить как соединение шипа в гнездо (рис.

110, и) или проушину (рис. 110, к, л). Шип — это выступ на торце бруска, входящий в соответствующее гнездо или проушину другого бруска. Шипы бывают одинарными (рис. 110, а), двойными (рис. 110, б), многократными (рис. 110, в), т. е. более двух.

Цельный шип — это шип, составляющий одно целое с бруском. Вставным шипом называют шип, выполненный отдельно от бруска. Шип с поперечным сечением в виде круга называется круглым (рис. 110, г), вставной круглый шип называют шкантом.

Шип «ласточкин хвост» (рис. 110, д) имеет профиль в виде равнобокой трапеции с большим основанием на торцевой грани шипа. Односторонний шип «ласточкин хвост» имеет профиль в виде прямоугольной трапеции с большим основанием на торцевой грани шипа.

Зубчатый шип имеет профиль в виде треугольника или трапеции, меньшее основание которого является торцовой гранью шипа (рис. ПО, з). Двускосый зубчатый шип (рис. НО, ж) имеет профиль равнобедренного треугольника.

Одинарные, двойные шипы применяют при изготовлении окон, рамочных дверей, мебели; шип «ласточкин хвост» — при изготовлении ящиков, коробок; зубчатые шипы — при клеевом соединении деталей (сращивании) по длине. Шипы в потемок и полупотемок (рис. 110, н, о), используют при изготовлении рамок, мебели и др. Шип в потемок делается не только при концевом соединении, но и в тех случаях, когда требуется, чтобы края гнезда были незаметны, так как получить ровные края гнезда не всегда удается. Чтобы скрыть этот дефект, у шипа вырезают потемок, т. е. снимают часть шипа по ширине с одной или обеих сторон.

Шиповые соединения брусков бывают угловые концевые, угловые серединные и угловые ящичные.

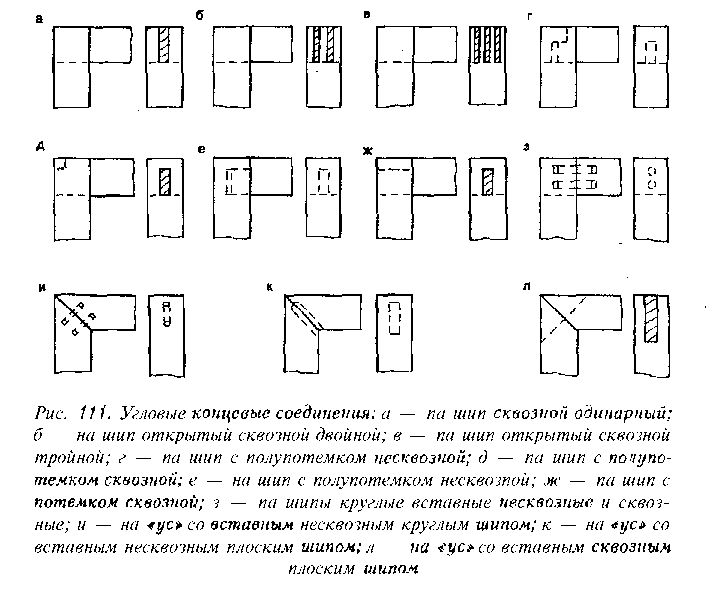

Из угловых концевых соединений наибольшую прочность имеют соединения на шип открытый сквозной одинарный (рис. 111, а), двойной (рис. 111, б) и тройной (рис. 1 11, в). Увеличение числа шипов увеличивает площадь склеивания, отчего прочность соединения повышается. На шип одинарный соединяют детали толщиной до 40 мм, на шип двузубчатый — от 40 до 70 мм, на шип тройной — более 70 мм. Оптимальная толщина одинарного шипа — 0,4 толщины бруска, двойного и тройного — соответственно 0,2 и 0,14 толщины бруска.

Соединения на шип с полупотемком несквозной (рис. 111, г) и сквозной (рис. 111, д), на шип с потемком несквозной (рис. 111, е) и сквозной (рис. 111, ж) применяют в случаях, когда необходимо предохранить соединения от выворачивания брусков при сборке. Соединения с несквозным шипом предусматривают в конструкциях, где желательно скрыть торец шипа. Ширина шипов принимается равной 0,6 — 0,7 ширины бруска, длина несквозных шипов — 0,5 — 0,8 ширины бруска, длина полупотемка — 0,3 — 0,5 длины шипа.

Соединения на шипы круглые — шканты с потемком несквозные (рис. 111, з) и сквозные под прямым углом, на шканты несквозные на «ус» (рис. 111, и) уступают по прочности соединениям на прямой открытый шип примерно на 35%. Учитывая, однако, что в большинстве столярно-мебельных изделий нагрузки, действующие на соединения, значительно меньше нагрузок, разрушающих эти соединения, соединения на шкантах рекомендуются как дающие экономию древесины.

Шкант — это цилиндрическая палочка из древесины березы, дуба и т. п. Она ровно выточена и забивается в заранее просверленные отверстия — каналы, предварительно смазанные клеем. Отверстия под шканты делают по шаблонам или, при возможности, в обеих деталях сразу. Шкант должен входить в отверстие туго, с помощью ударов киянки. Сверло для подготовки отверстий должно соответствовать размерам шканта. Для уменьшения диаметра шканта применяют шлифование шлифовальной шкуркой или драчевым напильником (риски делают не поперек, а вдоль шканта).

Диаметр шканта принимается равным 0,4 толщины бруска, длина шканта — 2,5 — 6 его диаметрам. Расстояние между шкантами, а также расстояние от края бруска до шканта должно быть не менее 2 — 3 диаметров шканта. В соединениях под прямым углом для обеспечения равной прочности соединения в торце бруска рекомендуется запрессовывать шканты на глубину 0,55, а в кромку — на глубину 0,45 общей длины шканта. .

Соединения на «ус» вставным плоским шипом несквозным (рис. 111, к) и сквозным (рис. 111, л) позволяют скрыть торцы соединяемых деталей, однако они менее прочны, чем соединения на цельные шипы. Для увеличения прочности применяют соединения двойным вставным шипом. Толщина вставного одинарного шипа принимается равной 0,4 тол-

Щины бруска, двойного — 0,2 толщины бруска. Для соединения тонких брусков обычно применяют шипы из шпона толщиной 2 мм. Ширина несквозных шипов — 0,75 ширины бруска, сквозных — 1 — 1,2 ширины бруска.

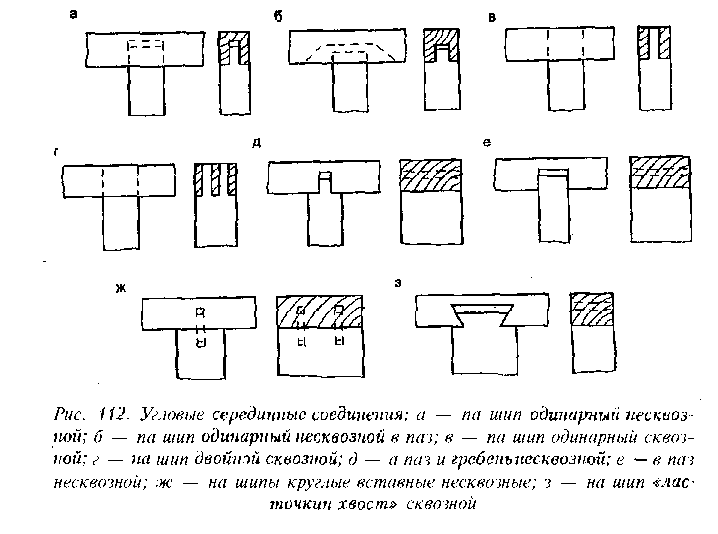

На рис. 112 показаны угловые серединные шиповые со-единения, из которых наибольшее распространение получили соединения в паз и гребень, так как они обеспечивают правильное месторасположение присоединяемой детали без применения дополнительных креплений и увеличивают жесткость конструкции. Заплечики повышают прочность соединения и закрывают шов.

Соединение в паз — более простое, но менее устойчивое. Паз — широкий, равный толщине присоединяемой детали; торцевая часть детали выполняет функции шипа.

Соединение на шипы круглые вставные (шканты) — ме-

Нее распространенное; сложное в изготовлении (требует более тщательной приторцовки и точного высверливания гнезд).

Соединение брусков на шип «ласточкин хвост» может быть несквозным, проходящим на половину толщины бруска, и сквозным (рис. 112, з). Длина шипа — 0,3 — 0,5 ширины присоединяемого бруска, угол наклона шипа — 10°.

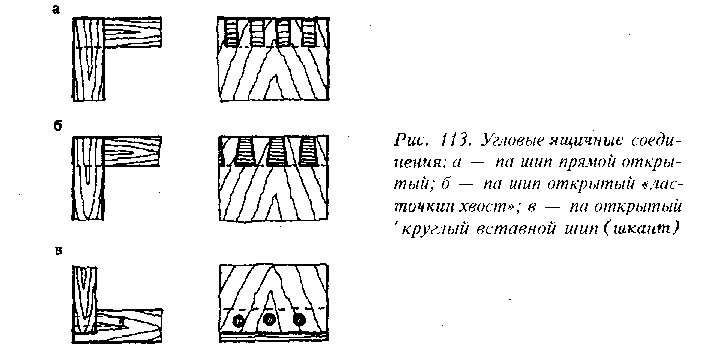

Из угловых ящичных соединений наиболее распространенное, простое в изготовлении и достаточно прочное соединение на шип прямой открытый (рис. 113, а). Оно применяется при угловой вязке широких дощатых деталей и щитов на нелицевых частях изделия. Чем тоньше и чаще расположены шипы, тем прочнее вязка. Рекомендуемая толщина шипа не менее 1 / 4 и не более целой толщины щита. Клеевые швы должны проходить через шипы, а не через проушины; при одинаковых размерах шипов и проушин месторасположение клеевого шва на прочность соединения не влияет.

Соединение на шип «ласточкин хвост» (рис, 113, б) применяется в конструкциях, когда при эксплуатации изделия щит испытывает силы, действующие на его отрыв от других связанных с ним щитов. Для скрытия торцов (при откры-

Тых шипах) на лицевую сторону изделия делают наклейку или применяют полупотайные шипы.

Соединения на шип круглый вставной (шкант) (рис. ИЗ, в) менее распространено из-за сложности изготовления.