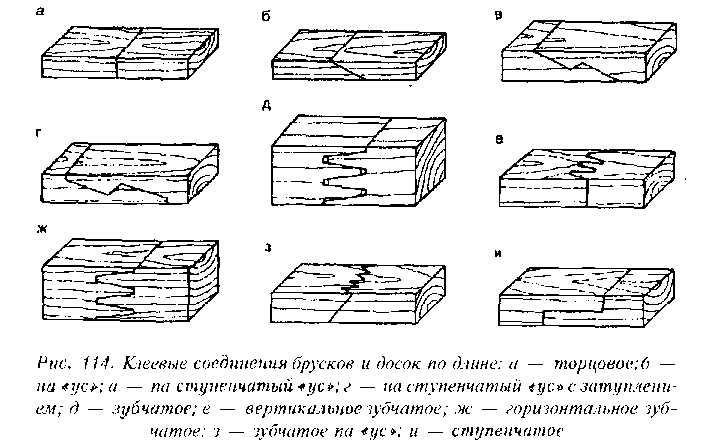

Соединения по длине

Нажмите, чтобы увеличить |

|

Сращивание по длине применяется при производстве строительных столярных изделий и строганных погонажных деталей, при изготовлении криволинейных элементов для избежания уменьшения прочности цельной детали от перерезания волокон, увеличения полезного выхода древесины, использования отходов при изготовлении, а также при ремонте изделий.

Наибольшее распространение получили зубчатые соединения (рис. 114, д, з), образующие большую площадь склеивания и потому наиболее прочные .

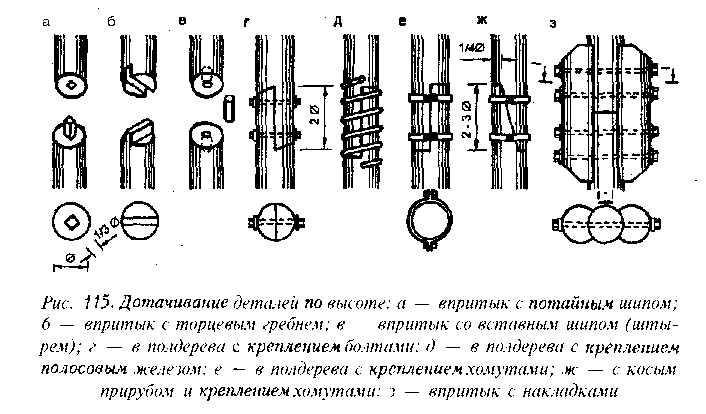

Дотачивание деталей по высоте показано на рис. 115.

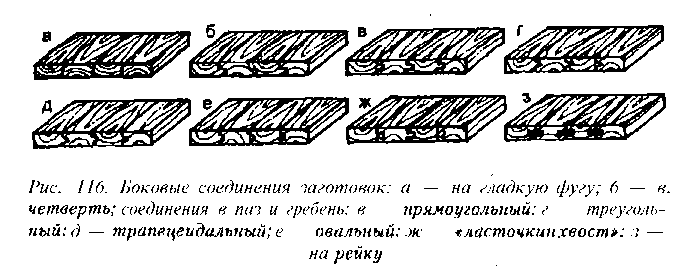

Соединения по кромке. Сплачивание применяют в тех случаях, когда необходимо соединить столярный материал по ширине кромки в щиты или блоки (рис. 116). Наиболее распространенным методом сплачивания является сплачи-

Вание на гладкую фугу (рис. 116, а). При этом кромки стыкуемых участков плотно прифуговывают по всей длине и сжимают на клею. Наилучший щит (для предотвращения коробления, при всех соединениях по кромке) получается при соединении максимально узких заготовок с таким их расположением, при котором соединяемые кромки одноимен-ны (по расположению годичных слоев), а соседние пласти взаимно противоположны. Прочность соединения на гладкую фугу по кромке не уступает прочности цельной древесины при скалывании вдоль волокон.

Соединение в паз и гребень прямоугольный (рис. 116, в) по прочности несколько уступает клеевому соединению на гладкую фугу. Неизбежная неточность сопрягаемых профилей паза и гребня не обеспечивает требуемой для склеивания плотности соединения,' вследствие чего прочность соединения может оказаться недостаточно высокой. Толщина гребня принимается 4, 6, 8, 10 и 12 мм, длина гребня —6, 6, 8, 10 и 12 мм для заготовок соответственно толщиной 10 — 12 мм, свыше 12 до 19 мм, свыше 19 до 25 мм, свыше 25 до 29 мм, свыше 29 до 40 мм. Соединение в паз и гребень трапецеидальный (рис. 116, д) более прочное, чем в паз и гребень прямоугольный. Соединения в паз и гребень прямоугольный и трапецеидальный более индустриальные и наиболее распространенные. Для большей плотности сплачивания (с лицевой стороны) щечку паза, выходящую на внутреннюю сторону щита, делают на 0,5 мм уже щечки, выходящей на лицевую сторону. В конструкциях, работающих на истирание, паз и гребень смещают ближе к нелицевой стороне.

Соединение на рейку (рис. 116, з) — экономичное и достаточно прочное. Для более плотного сплачивания (с лицевой стороны) щитов нижние щечки пазов делают на 0,25 мм каждую уже, чем верхние. Особенно прочным получается соединение, если применять рейки из древесины с попереч' ным направлением волокон или из фанеры с поперечным расположением рубашечных слоев. Ширина реек 20 — 30 мм, толщина реек из древесины — 0,4 толщины заготовки, из фанеры — 3— б мм.

Соединение в четверть (рис. 116, б) выполняется без клея и применяется в конструкциях, где форма щита и плотность соединения достигаются путем крепления деталей шурупами или гвоздями.

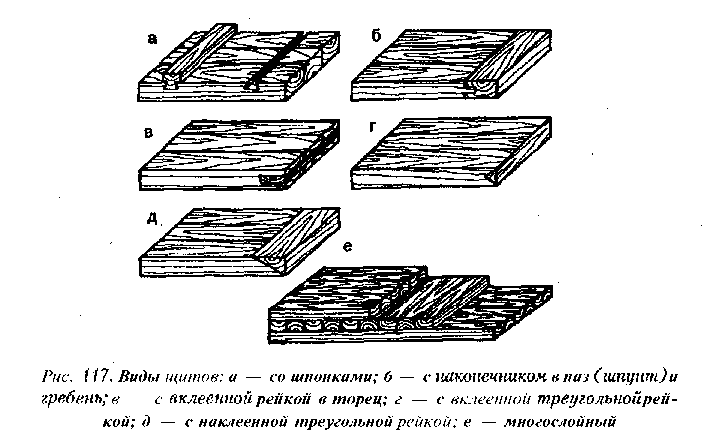

Для уменьшения коробления столярных щитов из массива применяют и меры конструктивного характера (рис. 117): сплачивание на шпонках, с наконечником в паз (шпунт) и гребень, с вклеенной рейкой в торец, с вклеенной треуголь-

НОИ рейкой, с наклеенной треугольной рейкой и много слойно. Шпонки в щитах делают заподлицо с плоскостью или выступающими. На каждый щит ставят не менее двух шпонок, которые ставят поперек щита на расстояние 150 — 200 мм от его концов, выбирая для этого пазы «ласточкин хвост» (внаград). Один конец пазов можно не доводить до конца. Глубина пропила обычно от 1 ДО 1 /3 толщины щита. По выбранному пазу изготовляют шпонки и с усилием забивают в него.

В связи с набуханием или усыханием размеры дощатых щитов могут изменяться. Поэтому шпонки, поставленные для связывания досок в одно целое и предупреждения коробления щита, не следует ставить на клею и прикреплять наглухо шурупами. Ставят шпонки насухо, что дает возможность щиту свободно суживаться и расширяться. Чтобы шпонки при усыхании древесины не выскочили из пазов, их рекомендуется укрепить с узкой стороны одним шурупом.

У щитов с наконечниками наконечники с пазом — это те же шпонки, прикрепленные к торцевой части щита путем

Насадки на их, гребни (рис. 117, б). Широкий наконечник хорошо препятствует короблению щита, однако применять его очень широким не рекомендуется, потому что он также может покоробиться.

Наконечник можно заменить рейками, которые вставляют в таз, выбранный в торце щита. Рейки могут быть прямоугольной и трехгранной формы (рис, 117, в, г).

Имеются способы наклейки брусков на срезанные (скошенные) концы щитов (рис. 1 i7, д), иногда щиты обвязывают со всех сторон брусками, соединенными по углам различными шипами.

Многослойные щиты склеивают из трех (рис. 117, е) или пяти однослойных щитов со взаимно перпендикулярным направлением волокон.

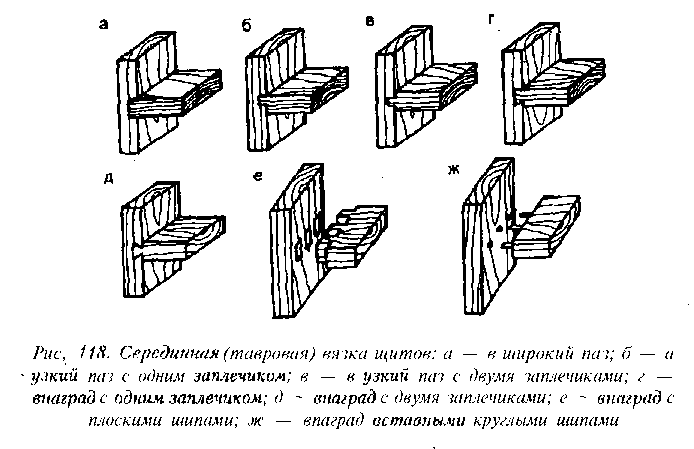

Серединная тавровая вязка щитов. Широко распространена тавровая вязка щитов (рис. 118). Выполняют ее преимущественно в паз и гребень. При этом тщательно обрабатывают кромки, так как требуется их точная подгонка. Пазы устраивают способом сплачивания вручную; их глуби-

На от '/з до '/2 толщины щита. Самым простым по выполнению является соединение в широкий паз (рис. 118, а). Применение заплечиков (рис. 118, б —д) увеличивает устойчивость вязки. Наибольшая жесткость конструкции будет при соединении внаград с двумя заплечиками (рис. 118, д). Выполняют се в основном без применения клея.

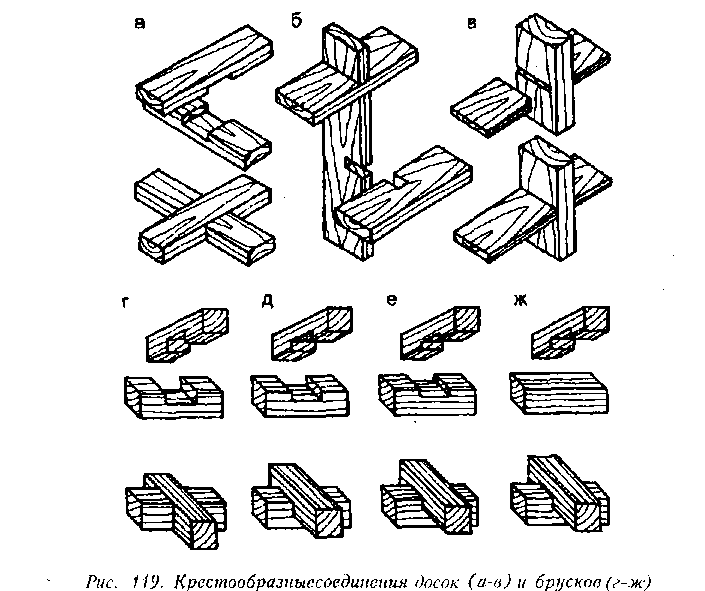

Крестообразные соединения. При изготовлении полок, решеток и каркасов крестообразные соединения досок и брусков можно сделать по вариантам, представленным на рис. 119.

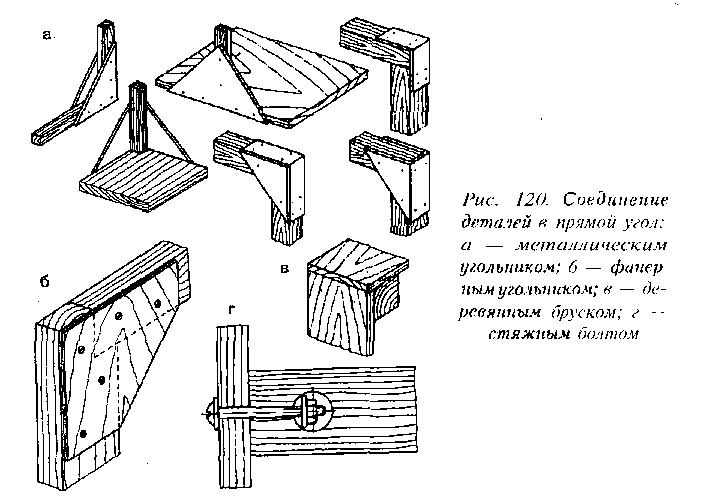

Соединения в прямой угол. Кроме основных способов вязки в узлы, детали соединяют также гвоздями, шуру-

Пами и болтами, с помощью металлических и деревянных угольников и дополнительного бруска (рис. 120).

Соединения гвоздями. Диаметр гвоздя не должен превышать 1/10 толщины пробиваемой детали. Его нельзя забивать ближе, чем на расстоянии 15 диаметров от торца и 4 диаметров до продольной кромки заготовки, чтобы избежать ее раскалывания. Гвоздь должен крепко держаться именно в нижней детали, поэтому в верхней можно под него сверлить отверстие. Особенно важно это делать в тех случаях, когда границы верхней детали не позволяют забивать гвозди соответствующих размеров и существует опасность их раскалывания. Отверстие можно просверлить или провертеть трехгранным шилом (см. рис. 65, в).

Если нижняя деталь — из твердой древесины, то можно предварительно просверлить отверстие и в ней, но на 1/э~ 1/2 толщины.

Прибивать нужно тонкую деталь к толстой. Длина гвоздя должна быть больше толщины прибиваемых деталей. Тогда после прибивки можно загнуть кончик гвоздя. Для этого плотно прижмите к гвоздю трехгранный напильник и ударом молотка по концу гвоздя загните крючок. Вынув напильник, загоните крючок в древесину.

В местах забивки гвоздей предварительно сделайте накол шилом. Гвоздь пойдет в заданном направлении.

Гвоздь лучше забивать не перпендикулярно к плоскости, а под небольшим углом. Наклон соседних гвоздей желательно делать в разные стороны. Соединение от этого будет надежнее.

Гвоздь легко вбить в самое твердое дерево, предварительно смазав его острие мылом или растительным маслом.

Учтите, что гвоздь, забитый вдоль волокон древесины, держит слабее, чем поперек их.

Порой трудно забить под нужным углом маленький гвоздь. Налепите на место его забивки кусочек пластилина, и воткните в него гвоздь под этим углом. После одного-двух ударов молотка пластилин можно убрать.

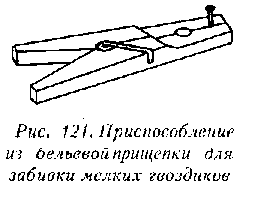

Чтобы предохранить пальцы руки от удара молотком при забивке мелких гвоздей, можно воспользоваться простым приспособлением, сделанным из деревянной бельевой прищепки (рис. 121).

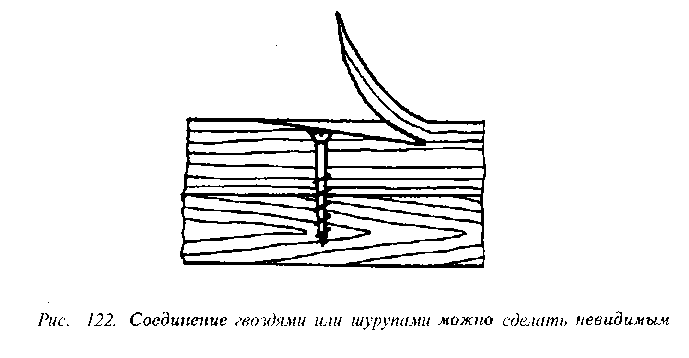

Гвоздь, вбиваемый в лицевую доску, которую предполагается отделывать прозрачным защитным покрытием, забивают двумя способами.

Способ первый. Гвоздь забивают не на полную глубину так, чтобы шляпка не дошла до доски на 5— 10 мм, затем кусачками откусывают шляпку и добивают гвоздь заподлицо. Способ второй. В том месте, где надо вбить гвоздь, стамеской подрезают маленькую щепочку, а затем гвоздь забивают так, чтобы головка вошла под щепку. После этого щепку приклеивают столярным клеем, после высыхания которого поверхность доски подчищают фуганком или отшлифовывают

Шлифовальной шкуркой. Аналогично вворачивают шуруп (рис. 122).

Наша компания предлагает вам не дорогие бани из профилированного бруса в Москве и Московской области. Наши поставщики имеут всю необходимую сертификацию на строительные матреиалы и гарнтируют только качественный продукт.

Приезжайте к нам в удобно расположенный офис на станции метро Таганская. Мы работаем до 20.00 часов вечера.

Все модификации бань могут менятся по вашему жалинию. Так же для вас возможно создание проекта по индивидуальному заказу. Сроки исполнения оговариваются непосредственно с каждым заказчиком.

Видео строительство дома из бруса

Ваш отзыв: Заметка: HTML теги не принимаются! Используйте обычный текст.

Рейтинг: Плохо Хорошо

Введите код, указанный на картинке: