Выколотка

Выколотка, или дифовка, — древний способ холодной обработки листового металл а, производимый непосредственными ударами молотка, под которыми он тянется, изгибается, садится и в результате приобретает необходимую форму. От кузнечной ковки дифовка отличается тем, что она производится в холодном состоянии, а при кузнечных работах металл нагревается докрасна. Кроме того, она выполняется из листового металла не толще 2 мм; ковочные же работы обычно производятся из массивной заготовки. От чеканки дифовка отличается тем, что она выполняется непосредственно молотком, а чеканы (притом деревянные) употребляются редко.

На протяжении своей многовековой истории в зависимости от обрабатываемого металла и назначения производимых изделий дифовка приобретала различные виды и свойства. Из листового металла делали щиты, шлемы, рыцарские доспехи. Технику выколотки применяли и при изготовлении металлической посуды: котлов, ковшей, чаш, кубков. Кроме рядовой (повседневной) посуды, мастера создавали уникальные произведения декоративно-прикладного искусства. Изделия из листового золота и серебра украшались вставками из драгоценных камней, отделывались гравировкой, чеканкой, насечкой.

Позднее выколотку стали применять при создании монументальной скульптуры. В 1820 — 1830 гг. по модели скульптора С. С. Пименова из меди была выколочена объемная композиция — квадрига (четверка коней, запряженных в колесницу) Аполлона для фасада бывшего Александрийского театра (в Санкт-Петербурге), а в 1863 г. аналогичная композиция по модели неизвестного скульптора (из мастерской

Н. П. Витали) — для Московского Большого театра. Сохранились и другие скульптуры.

Примером крупной скульптуры, выполненной в этой же технике, в Западной Европе может служить статуя Свободы. Она выколочена из листовой меди толщиной 2 мм. Автор этой скульптуры французский скульптор А. Бартольди. Стальной каркас для фигуры проектировал и выполнял А. Эйфель. В 1886 г. скульптура была подарена французским правительством Соединенным Штатам Америки, где ее установили на острове Либерти при входе в гавань Нью-Йорка. Фигура имеет колоссальные размеры — ее высота 46 м, а вместе с пьедесталом составляет 93 м.

Трудно найти человека, который не видел бы скульптурной группы «Рабочий и колхозница» выдающегося советского скульптора В. Мухиной, — в начальных кадрах фильмов, снятых на студни «Мосфильм», этот монумент неизменно появляется на экране. Он выколочен из листов нержавеющей и хромоникелевой стали толщиной 0,5— 1 мм, которая по своим антикоррозионным и декоративным качествам является наилучшим материалом для такого рода работ. Скульптура изготовлена мастерами тогдашнего завода «Стальмост» для павильона СССР на Международной выставке в Париже в 1937 г. (высота фигур достигает 24 м).

Технические приемы выколотки находят применение в современном производстве, особенно в экспериментальном. В настоящее время можно выделить следующие виды ди-фовки: свободная ручная выколотка, механизированная выколотка и выколотка по модели.

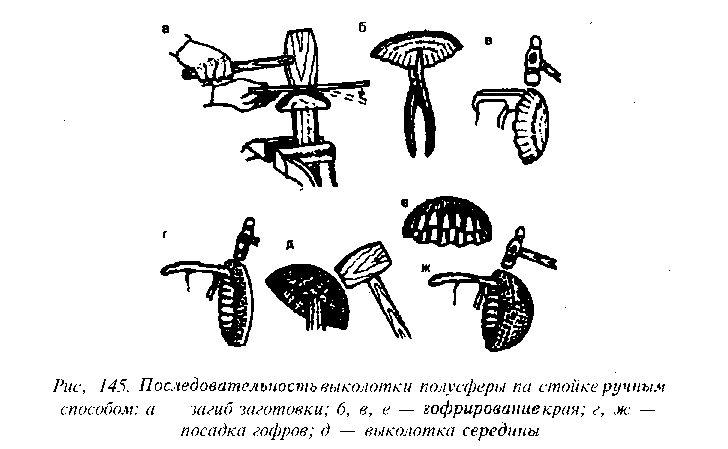

Техника свободной ручной выколотки. Свободная ручная выколотка — это древний прием, однако он применяется и сейчас. Задача этой техники — создать из листового металла полое объемное изделие. Она состоит из трех основных процессов, которые в различных чередованиях и комбинациях составляют основу техники (рис. 145).

Первый процесс — эторасплющивапие заготовки, лежа-. щей на стальной наковальне, ударами стального молотка, т, е. увеличение площади за счет уменьшения толщины, которое происходит, если молотком равномерно ударять по всей поверхности заготовки. Если же наносить удары на небольшом, ограниченном участке листа, не трогая его краев, то заготовка будет не только расплющиваться — уменьшаться по толщине в том месте, по которому наносится удар, но одновременно и деформироваться, т. е. образовывать сферическую поверхность, вогнутую со стороны удара. Это происходит потому, что нетронутые ее края не дают материалу раздаваться в стороны.

- л

Второй процесс — сгибание листовой заготовки, когда вогнутая сторона претерпевает сжатие, а выпуклая — растяжение. Сгибание выполняют стальным или деревянным мо, лотком на ребре наковальни. Оно может быть под углом и по радиусу, по прямой, по дуге и по сложной кривой. Это достигается благодаря тому, что в качестве опоры выбирается ребро фасонной наковальни соответствующей формы; при этом происходит не только сгибание, но и вытяжка металла.

Третий процесс — осадка металла, в результате которой увеличивается толщина (поперечное сечение) материала. Перед осадкой производится гофрировка заготовки (рис. 145, б, в, е). Осаживаются гофры стальным или деревянным молотком на наковальне. Этот процесс работы является наиболее сложным и требует соответствующих навыков. Гофры должны быть низкими и широкими — их легче осаживать («выводить»). Высокие и узкие гофры при осадке нагоняются друг на друга, в результате чего образуются трещины и складки. Очень важно, чтобы гофры не были завалены на одну сторону или подсечены. Губки круглогубцев для гофрировки или специальных гофрилок должны быть закалены и отполированы, иначе на поверхности металла в процессе гофрирования могут появиться повреждения.

Инструменты. При ручной выколотке применяются различные ударные и опорные инструменты.

К ударным инструментам относятся различные по форме молотки (плоские, выпуклые, изогнутые и др.), изготовленные из разных материалов. Очень широко применяются молотки, сделанные из материалов, имеющих твердость меньшую, чем у обрабатываемых металлов. Под ударами таких молотков металл меньше гартуется, и, кроме того, на обрабатываемой поверхности не остается следов (засечек, царапин и т. п.), К ним относятся деревянные молотки с плоскими или фасонными бойками из твердых пород (клена, самшита, граба, дуба и др.). На небольшом расстоянии от бойков в корпусе делают канавки, в которые наматывают в несколько слоев обильно смазанный столярным клеем шпагат — это предохранит древесину от растрескивания. Вместо шпагата можно использовать стальную или медную проволоку. Молотки из текстолита служат дольше деревянных и удобны в работе. Резиновые молотки из литой резины или с резиновыми вставками употребляются для выколотки и выглаживания ответственных деталей — они не оставляют никаких следов от удара. Молотки со вставками из красной меди, алюминия или свинца служат для обработки цветных металлов.

Выколотку производят на наковальне, стальной или свинцовой плите, а также на специальных опорных инструментах, из которых наиболее часто применяются прямые стойки, а для специальных работ изготовляют стойки, имеющие коленообразный изгиб. При работе опорный инструмент либо зажимается в стуловые тиски, либо забивается в тяжелый чурбан. В магазинах можно купить небольшие наковаленки, так называемые бабки, применяемые для отбивки кос. Некоторые опорные инструменты можно выточить из крупных болтов.

Очень хороша для выколотки свинцовая плита. Изготовить ее довольно просто. В широкую жестяную банку положите куски свинца и расплавьте на огне. Слой расплавленного свинца должен достигать примерно 30 — 40 мм. Остывшую плиту выбейте из банки —. и плита-наковальня готова. Кроме основных инструментов, для выколотки потребуются многие слесарные инструменты: плоскогубцы, круглогубцы, ручные ножницы для резки металла, напильники, шаберы, металлическая щетка и т. п.

Декоративная отделка металлов

И станет сталь вороненой. Наиболее простой и доступный способ отделки черных металлов — обработка их масляными веществами с последующим нагревом.

После тщательной подготовки (очистки) изделие покрывают растительным маслом или натуральной олифой и нагревают до 300 — 400 °С. Наиболее равномерный нагрев происходит в печи или духовке, что позволяет получить и наиболее равномерную тонировку. На поверхности изделия образуется прочная красивая пленка черно-коричневого цвета различных оттенков.

Светло - и темно-еерые тона можно получить при обработке изделий слабыми растворами азотной кислоты. Раствор готовят не крепче 1:10 (одна часть азотной кислоты на десять частей воды). Более концентрированные растворы использовать не следует, так как они травят само изделие. Сначала поверхность приобретает матово-зернистое строение, а затем при более продолжительной обработке она разъедается и разрушается — скорость реакции прогрессирует за счет выделения теплоты.

Различные оттенки с радужными переходами от охристозолотистого и красновато-коричневого до фиолетового и синего можно получить за счет образования «цветов побежалости». Для этого хорошо очищенное изделие постепенно и равномерно нагревают, а при температуре 220 °С на нем образуется тонкая пленка окислов железа, придающая изделию различные цвета. С повышением температуры или с увеличением времени пребывания изделия при данной температуре оксидная пленка утолщается и вдет изделия изменяется. Этим простым способом можно при определенном навыке получать достаточно прочную и декоративную тонировку.

При отделке не очень больших изделий в синий и синевато-черные тона можно применять раствор следующего состава: каустической соды (едкий натр) 700 г, нитрита натрия 250 г и нитрата натрия (натриевая селитра) 200 г на 1 л воды. Подготовленное изделие погружают в раствор, нагретый до кипения (135— 145 °С). В течение всего процесса тонировки раствор должен кипеть.

Полированные стальные изделия воронят, то есть погружают в расплавленную натриевую селитру при температуре 310 — 350 °С. В течение 3 — 5 минут на поверхности детали образуется тонкая, но очень прочная пленка красивого синеватого цвета.

Золотой и черный алюминий. Химические способы патинирования алюминия требуют сложного оборудования, по вместо них можно применить подкраску, копчение и прокаливание.

Подкраска, или патинирование пигментами. Наиболее простой способ — патинирование масляными красками. Куском ткани нанесите тонким слоем краску на металл, следя за тем, чтобы были полностью обработаны все участки. Затем протрите изделие сухой тряпкой. В выпуклых местах рельефа краска снимается больше, чем в углублениях, создавая иллюзию более высокого рельефа. Преимущество этого способа патинирования заключается в том, что он совершенно безопасен, к тому же можно составить любой цвет патины, смешивая краски на палитре. Кстати, удачно патинировать таким способом можно только алюминий. Вместо масляной краски можно применить черную тушь, графитный порошок, черный битумный лак.

Копчение алюминия. Если нужен черный или серый цвет, протрите изделие натуральной олифой или растительным маслом (лучше высыхающим льняным, конопляным или тунговым) и поместите его над коптящим пламенем свечи или горящей бересты. Особо крупные вещи удобно коптить дымом факела пли ветоши, смоченной в керосине. Мельчайшие частицы копоти въедаются в олифу, прочно сцепляясь с поверхностью металла. Чтобы удобно было следить за тем, как ложится на металл копоть, изделие нужно держать выше уровня глаз. Можно закоптить металл равномерно, но лучше добиться интересного декоративного эффекта, то уменьшая, то увеличивая след копоти — то приближая, то удаляя изделие от коптящего пламени. После нанесения копоти поместите изделие над углями пли в духовку. Следите, чтобы пленка хорошо высохла, но не перегорела. Исчезновение блеска на каком-либо участке изделия — это сигнал о начале перегорания пленки.

Прокаливание алюминия. Прокаливанием алюминиевого изделия, покрытого слоем олифы, скипидара или растительного масла можно получить различные оттенки от золотисто-желтого до темно-коричневого и даже черного. Изделие поместите над огнем или раскаленными углями. Пламя не должно касаться поверхности. Может случиться, что выделяемые маслом летучие вещества вдруг загорятся. Сгорают они довольно быстро и не приносят вреда ни патине, ни изделию.

Чтобы получить однотонную окраску, изделие равномерно вращайте над огнем. Когда поверхность металла приобретет нужный цвет, дайте изделию постепенно остыть. Патина на металле получается блестящей, прочной, хорошо предохраняющей металл от коррозии.

Алюминий, покрытый густым слоем скипидара, после прокаливания приобретает золотисто-коричневый цвет или оливковый, а натуральной олифой — красно-коричневый или черный.

При декорировании металла всегда имейте в виду, что не следует наносить слишком густой слой декоративной пленки, так как она будет жесткой и может потрескаться, да и должен ощущаться материал, его естественная красота и характерный блеск. Очень осторожно нужно применять яркие тона, которые могут сделать изделие излишне пестрым и нарушить целостность его восприятия.

Декорированиеизделий из меди и латуни. Однооб-'

Разный цвет металлов можно изменить и обогатить химической отделкой. Сущность ее заключается в следующем: под действием различных химических веществ на поверхности металла происходит реакция с образованием новых химических соединений, которые прочно соединяются с основным металлом и придают ему различные оттенки и новый цвет. В большинстве случаев образующиеся соединения являются окислами (кислородные соединения) или другими химическими образованиями (сернистые и хлористые соединения). В первом случае процесс называется оксидированием, во втором — патинированием.

Иногда химическая отделка является очень стойкой — не изменяется даже при нагревании или действии слабых кислот; в других же случаях пленки непрочны, легко стираются или смываются водой; для придания им прочности изделия после химической отделки закрывают бесцветным лаком.

Для меди или латуни можно применить отделку крепкой азотной кислотой. Это старый проверенный долголетней практикой способ, но он требует большой осторожности при обращении с крепкой азотной кислотой, которая небезопасна для человека. Особенно вредны ядовитые газообразные соединения, образующиеся при работах с металлами.

С помощью щетинной кисти на изделие наносят концентрированную азотную кислоту. При этом на поверхности изделия возникает бурная реакция с выделением ядовитого газа (работу нужно производить в вытяжном шкафу, соблюдая меры предосторожности).

Поверхность изделия сначала зеленеет, а потом темнеет до коричневого и даже черного цвета. После прекращения реакции изделие равномерно нагревают до полного испарения азотной кислоты, тщательно промывают в горячей (лучше проточной) воде, просушивают в древесных опилках и про-шлифовывают нужные места пемзовым порошком. Кисть после нанесения кислоты сразу же промывают в проточной воде (это продлевает срок ее службы). Тампонами из ткани и ваты для нанесения кислоты на металл пользоваться не следует, так как они сразу же распадаются (сгорают) и загрязняют продуктами распада обрабатываемую поверхность.

В зависимости от концентрации кислоты, продолжительности обработки и степени нагрева можно получить самые различные тона — от оливково-зеленых, коричневых, серых до черных. Эта отделка очень прочная, хорошо выдерживает шлифовку и полировку.

Цвет от светло-коричневого до черного получают при отделке меди сернистым аммонием (на 1 л воды 20 г сернистого аммония). Изделие предварительно нагревают и в нагретом состоянии погружают в раствор или, если оно крупное, покрывают раствором, нанося его кистью. Интенсивность тона отделки зависит от температуры предварительного нагрева изделия: чем она выше, тем темнее коричневый тон покрытия. Затем изделие промывают и сушат.

Глубокий черный цвет на изделии из меди можно получить в результате его обработки в растворе 50 г каустической соды, 14 — 16 г персульфата калия на 1 л воды. Раствор нагревают до температуры 60 — 65 °С. Время обработки — 3 — 5 минут. Очистка пемзой выпуклых частей изделия делает его более декоративным.

Различные тона на изделиях из меди можно получить патинированием серной печенью. Серную печень получают из поташа и серы, которые берут в соотношении 1:1. Компоненты хорошо перемешивают, помещают в металлическую посуду и подогревают при постоянном помешивании до расплавления, т. е. до получения темно-коричневой вязкой массы. Последнюю выливают на лист жести, дают остыть, разбивают на мелкие кусочки и укладывают в стеклянный сосуд с хорошо притертой пробкой. Хранят в темной месте.

Подготовленное изделие, отбеленное в 10 — 15%-ной смеси азотной и серной кислот и промытое (обязательно для всех видов химической отделки), помещают в раствор (серная печень — 12— 15 г, аммиак — 15 г, вода — 1 л).

Процесс протекает при комнатной температуре. При появлении черного цвета изделие извлекают из ванны, промывают, просушивают в древесных опилках, дают ВЫСОХНУТЬ и обрабатывают латунной крацовкой или абразивными порошками.

Цвет от красно-бурого до темно-бурого получают смачиванием изделия в растворе 2 — 3 г серной печени на 1 л воды (раствор хранят не более суток); цвет старой меди — в растворе 1 2 г серной печени и 15 г аммиака на 1 л воды. После патинирования протирают порошком пемзы до тех пор, пока не получат нужный цвет; светло-бурый и каштановый — в растворе 20 г сульфата меди, 25 г сульфата никеля, 12 г хлората калия и 7 г перманганата калия на 1 л воды.

Процесс продолжается 0,5 — 2 минуты в нагретом до кипения растворе. Изделие погружают несколько раз и прочищают щеткой до получения желаемого цвета, затем промывают и сушат в опилках; цвет медной зелени — в растворе 120 г тиосульфата натрия и 40 г уксуснокислого свинца на 1 л воды. Температура раствора до 60 °С. Процесс окрашивания хорошо наблюдается и протекает быстро. После появления зелено-голубой окраски изделие промывают и сушат. Цвет в зависимости от выдержки — от светло-голубого до серовато-белого.

Для получения на изделиях из латуни различных оттенков желто-оранжевого, малинового, фиолетового и синего цвета применяют смесь следующих растворов: готовят раствор серноватокислого натрия (гипосульфит натрия) — 130 г на 1 л горячей воды. Отдельно в 1 л горячей воды растворяют 35 г кристаллического свинцового сахара (азотнокислого свинца). Оба раствора сливают вместе.

Протравленные в азотной кислоте и промытые в воде изделия при постоянном движении погружают в нагретую до 80 °С смесь растворов. На изделии возникают различные цвета, которые быстро сменяют друг друга в такой последовательности: желтый, оранжевый, красный, малиновый, фиолетовый, синий. Синий постепенно тускнеет, переходит в серый, и процесс заканчивается. Как только получен желаемый цвет, изделие быстро вынимают из раствора, просушивают и закрывают бесцветным лаком, так как пленка малопрочна.

Интересная окраска с радужными переходами получается, если изделие извлекать из раствора постепенно после того, как на нем появится желтая окраска. Если изделие медленно и равномерно извлекать из раствора, то его верхняя часть останется желтой с переходом в оранжевый, далее красный, малиновый, фиолетовый и, наконец, нижняя часть, которая дольше всего будет находиться в растворе, приобретает синий цвет. После этого изделие необходимо тщательно промыть, просушить и покрыть лаком. Смесь растворов быстро теряет свои окрашивающие свойства, поэтому ее нельзя хранить и каждый раз следует употреблять свежие, только что приготовленные растворы.

Для получения серого и черного цвета на изделиях из латуни можно использовать хлористую сурьму (сурьмяное масло), которую намазывают на готовое изделие и натирают щетинной (жесткой) щеткой или кистью. Получив необходимый цвет, изделие промывают и просушивают. В зависимости от продолжительности времени, в течение которого происходит обработка изделия, а также от концентрации раствора можно получать различные оттенки, начиная от светлых серовато-фиолетовых и заканчивая совсем черным. Эта отделка очень прочная.

Для получения коричневого цвета латунные изделия можно обработать раствором медного купороса (50 г на 1 л воды) и марганцевокислого калия (5 г на 1 л воды). Темно-коричневая (до черной) патина получается на медных сплавах, если их погрузить на 5 — 7 минут в нагретый до 70 — 80 “С раствор следующего состава: бертолетовой соли (20 г на 1 л воды) и 25%-го аммиака (40 г на 1 л воды).

Для окрашивания медных сплавов в цвета от оливкового до коричневого применяют раствор: на 1 л воды берут бертолетовой соли 50 — 70 г, азотнокислой меди 40 — 50 г и хлористого аммония 80 — 100 г. Изделие погружают на 10—15 минут в раствор, нагретый до 60 — 70 °С.

Естественная патина на медных сплавах. Наряду с искусственным оксидированием часто пользуются естественными патинами, которые появляются на медных и медесодержащих сплавах под воздействием атмосферных явлений. Это происходит за счет окисления кислородом воздуха, а также за счет взаимодействия сернистых газов, содержащихся в атмосфере городов.

Скорость образования патины в условиях промышленной атмосферы колеблется в пределах 1,25 — 2,6 мкм в год (в среднем 1,8 мкм). Минимальная скорость в условиях сельской местности — 0,05 — 0,08 мкм в год. У всех естественных патин, независимо от возраста, на границе с металлом имеется слой красновато-коричневой закиси меди (куприт), верхние же слои могут быть окрашены различно (зеленые, черные) . Общая толщина естественных патин может достигать от 10 до 50 мкм и даже до 80 мкм (в то время как толщина искусственных пленок не превышает 2,6 — 2,7 мкм) и хорошо защищает металл от разрушения.

Кроме естественной «благородной» патины, на изделии часто появляются очень вредные и опасные «дикие» патины, разрушающие изделие. Они распространяются не только по поверхности, но и в глубину. Это хлорные и хлористые соединения меди, имеющие ярко-зеленый цвет и появляющиеся в условиях сырости или повышенной влажности.

В процессе изготовления изделий важно не только правильно выбрать материал, подготовить древесину к работе и со знанием дела ее декорировать, но и не менее важно знать все возможные способы отделки, потому что именно этот заключительный этап может помочь исправить все ускользнувшие от внимания и портящие вид недостатки, облагородить самую простую вещь, предохранить поверхность от загрязнения и нежелательного воздействия влаги. Имеется много вариантов окоячательной отделки изделий, но все их объединяет одно непременное условие — простота и доступность используемых материалов. Все они преследуют одну цель — повысить прочность, долговечность и декоративность изделия.

Основными этапами являются: подготовка к отделке, крашение (подкраска), нанесение и обработка отделочных покрытий.

При подготовке к отделке поверхность изделий зачищают рашпилями, напильниками, циклями, шлифуют, удаляют ворс и очищают от пыли и при необходимости обессмо-ливагот, отбеливают. Особое внимание следует обратить на шлифовку поверхности, так как после нанесения прозрачного защитного покрытия каждый изъян, каждая даже мельчайшая царапинка сильно проявятся и будут восприниматься как небрежность в работе. Шлифовку производят шлифовальными шкурками сначала крупнозернистыми, потом среднезернистыми. Ее следует производить вдоль волокон древесины, потому что после поперечной шлифовки трудно будет избавиться от царапин и придется снимать еще один слой древесины. В последнюю очередь делается прошлифовка мелкозернистыми шкурками. Следует иметь в виду, что после обработки поверхности шлифовальными шкурками пользоваться циклей или резцом нельзя, так как абразивные частицы испортят жало режущих инструментов. -

Самый чуткий -«инструмент^.Шлифовальные и полировальные работы в основном ведутся вручную, либо специальными приспособлениями (подробно рассмотрены в главе «Инструменты»), После механизированной окончательную шлифовку-доводку производят все равно вручную, ведь руки человека — самый чуткий и надежный «инструмент». Толщина стенок проверяется кончиком пальцев на ощупь и простукиванием костяшками пальцев. Качество отделки проверяется визуально и пальцами рук на ощупь.

Удаление ворса. После окончательной шлифовки изделия смочите обрабатываемую поверхность слабым раствором столярного клея или дисперсии ПВА, после чего древесный ворс вздыбится и поверхность снова станет шероховатой. Когда клей подсохнет, ворс удаляют с помощью отработавшей мелкозернистой шлифовальной шкурки легкими движениями вдоль волокон. При этом поднятый и упрочненный клеем ворс обламывается. После удаления ворса поверхность очищают от пыли.

Упрочнение древесины. Тонкие и ажурные детали из древесины, особенно, когда волокна направлены поперек детали, не прочны. Поэтому их перед окончательной отделкой желательно несколько раз пропитать разведенным клеем БФ-2 до полного впитывания в древесину. После просушивания эти детали становятся прочными и эластичными.

Заглаживание древесины. Как показывает практика, после окончательной шлифовки и удаления ворса полезно пошлифовать поверхность древесины хвощом, в стеблях которого много кремнезема. Русские мастера с древнейших времен использовали хвощ. Этот природный материал как малопроизводительный был забыт при переходе к механизированной обработке древесины. Хвощ рассыпают по поверхности изделия и с помощью ваты ведут шлифовку вдоль волокон древесины. После обработки поверхности хвощом снижается расход отделочных материалов, а качество отделки улучшается. Можно применять и обычную древесную стружку лиственных пород, конский волос, мочало или луб, отчего и операцию лощения (полирования) иногда называли лублением.

Некоторые мастера после окончательной шлифовки для уплотнения поверхности изделия, удаления мельчайших царапин и получения равномерного блеска применяют заглаживание отполированным выпуклым твердым предметом. Гладилкой могут служить:

А) медицинские инструменты из нержавеющей стали, например ножницы. Работают закругленной выпуклой частью, противоположной режущей части, и кольцами рукоятки;

Б) гладкая рукоятка столового ножа из нержавеющей стали;

В) гладкие косточки, которых много на берегу моря;

Г) отполированный кусочек рыбьей или слоновой кости.

На гладилке не должно быть царапин и заусенцев, поэтому хранить ее надо так, чтобы она не соприкасалась с металлическими или абразивными предметами.

Обессмоливание и отбеливание древесины, Обес-смоливание. Древесина хвойных пород, как правило, содержит смолу, которая выступает на поверхность или находится в непосредственной близости к ней. Наличие смолы затрудняет крашение древесины, а также может портить лакокрасочное покрытие. Поэтому перед отделкой поверхность древесины хвойных пород необходимо обессмолить, для чего применяют жидкие составы, растворяющие или омыливающие смолу. Это 25%-ный раствор ацетона, 5 — 6%-ный водный раствор кальцинированной соды, 4 ~ 5%-ный водный раствор каустической соды, различные смеси этих веществ. При составлении растворов применяют горячую воду с температурой 60 — 80 °С.

Отбеливание применяют для придания поверхности древесины более светлого цвета, выравнивая цвета ядра и заболони, выведения пятен, для чего применяют перекись водорода в виде 15 — 30%-ного водного раствора (для мслко-пористых пород древесины), щавелевую кислоту в виде 1,5 — 6%-ного водного раствора.

Для вымачивания тонких листовых заготовок используют хлорную известь, растворенную в воде. Вымачивание длится от 20 часов до нескольких суток.

Лучшее отбеливающее средство — перекись титана, которая безвредна и пригодна для отбеливания древесины всех пород.

Для отбеливания можно применять также смеси различных веществ, например состав из 10 частей по массе раствора перекиси водорода 20%-ной концентрации и 1 части водного раствора аммиака той же концентрации.

Для одновременного отбеливания и обессмоливания служат составы, содержащие соответственно отбеливающие и обессмоливающие вещества. Пример одного из составов: на

1 л воды берется 30 г кальцинированной соды, 25 г поташа, в который после остывания вводят 60 г кашицеобразной хлорной извести. После получения нужной степени осветления древесины состав смывают 2 — 3%-ным раствором соляной кислоты.

Сделаем древесину благородной. Часто в изделиях сохраняют естественную окраску древесины. В отдельных случаях для усиления выразительности художественного образа применяют крашение, или тонирование, древесины специальными составами, при котором текстурный рисунок сохраняется, а в отдельных случаях проявляется еще четче. Крашением усиливают естественный цвет древесины или придают ему совсем иной тон, например, под орех, красное или черное дерево.

Крашение древесины может быть поверхностным (частичная тонировка), глубоким и сплошным (сквозное тонирование), а по интенсивности — насыщенным и слабым.

При частичной тонировке окрашивается лишь поверхность изделия путем смачивания ее окрашивающим составом за один или несколько раз, а при глубоком и сплошном тонировании изделие или деталь полностью окунается в холодный или кипящий окрашивающий состав и выдерживается в нем некоторое время.

Древесина различных пород принимает окраску по-разному. Подмечено, что твердые, плотные породы окрашиваются лучше мягких. Так, дуб окрашивается лучше липы, а береза лучше дуба и т. д. Обычно светлую древесину окрашивают в более насыщенные тона; иногда, желая усилить тон, ее протравливают в специальных растворах. Материал, подлежащий крашению, освобождают от пятен и пыли.

Чтобы не ошибиться в цвете при подкрашивании, попробуйте краситель на обрезке древесины с этой же заготовки и, только убедившись, что цвет подходит, тонируйте изделие. Водный краситель наносите обязательно на смоченную поверхность древесины, иначе он будет ложиться пятнами.

Старайтесь не ошибиться, не перетемните, если цвет не совпадает, снимать излишек красителя потом будет очень трудно.

Существуют два наиболее употребительных способа крашения: морение и протрава. Способ морения заключается в окрашивании изделия с помощью гумминовых кислот, получаемых из бурых углей и торфа, в коричневые цвета различных оттенков. Раствор морилки наносят щеткой на подготовленную, хорошо зачищенную поверхность и растирают щеткой так, чтобы состав ложился равномерным тонким слоем. Раствор можно нанести и методом пневматического распыления. После нанесения морилки изделие протирают сухой тряпкой, а когда оно высохнет — вновь шлифуют мелкой отработавшей шлифовальной шкуркой.

Для протрав применяют водные растворы солей железа, меди, хрома и марганца: 1 — 3%-ный раствор солей железа окрашивает древесину в серо-зеленые и черные тона, 1 — 2%-ный раствор солей хрома — в коричневые тона, 2 — 3%-ный раствор солей меди — в коричневые тона, а в некоторых породах — в коричневый цвет с серо-голубыми оттенками.

Издавна из коры ивы, которая оставалась после окорки прутьев, предназначенных для плетения, готовили состав для окраски древесины. Ивовую кору заливали водой, добавляли поваренную соль и уксус, а затем варили. Когда отвар становился темно-коричневым, в него погружали изделие из березы или липы и продолжали варить. Обработанная таким образом древесина приобретала некоторое сходство с ценной ореховой.

Применяют для окраски древесины отвары коры дуба, ольхи, лиственницы, яблони, зеленой кожуры грецкого ореха, чернильных орешков, опилок и стружек древесины темного цвета, кожуры лука, ягод крушины и бузины и др.

Мастера-древодельг применяют и другие методы облагораживания древесины. Вот некоторые из них.

Под цвет «старого серебра». Окрасить изделие под цвет «старого серебра» можно с помощью протравы. Готовят ее следующим образом. В уксус кладут куски стальной проволоки или гвозди и оставляют на несколько суток, затем разбавляют водой и наносят раствор на поверхность древесины кистью или тряпичным тампоном, укрепленным на деревянной рукоятке. Операцию нужно выполнять в резиновых перчатках.

Высохшую после тонирования поверхность резного изделия слегка шлифуют мелкой шлифовальной шкуркой: выступающие элементы светлеют и резьба выглядит более контрастной и рельефной.

«Золотая сосна». Золотисто-янтарный оттенок изделию из сосновой древесины можно придать, если пропитать его льняным маслом или олифой. Причем со временем этот оттенок становится еще сильнее.

Морение дуба. Мореный дуб — дуб, пролежавший длительное время в воде или во влажной воздухонепроницаемой почве и имеющий окраску от коричнево-зеленой до черной.

Какой это богатый дар природы! Нельзя найти более красивой текстуры древесины, как из мореного дуба. Его пускали на самые шикарные изделия — шкафы и шкафчики, диваны и кресла, кровати, сундуки, различную мелочь. Мореный дуб высоко ценится и труднодоступен.

Заметим, кстати, что можно произвести искусственное морение дуба даже в домашних условиях: достаточно влажную древесину засыпать мелкими железными опилками (стальными или чугунными) и продержать во влажном состоянии несколько недель.

Есть и другой способ: газирование — окуривание парами концентрированной азотной кислоты. Детали вывешивают в объемной закрытой посуде (можно и в полиэтиленовом мешке), на дне которой находится

Емкость с водным раствором аммиака (нашатырного спирта).

Через 12 — 20 часов темно-серые или темно-коричневые изделия готовы к прозрачной отделке. При этом способе тонирования детали не коробятся, а ворс не поднимается.

Морение осины. При длительном выдерживании в воде древесина осины приобретает красивый голубоватый цвет с четко проявленной текстурой.

Морение ольхи. Древесина ольхи, длительное время пролежавшая в воде, приобретает красивый серебристо-серый цвет, вобрав в себя, подобно мореному дубу, соли железа, растворенные в воде. Но танина, который вступает в реакцию с солями железа, в ольхе содержится меньше, чем у дуба, поэтому она протравливается незначительно.

Такой цвет ольховой древесине можно придать искусственным путем, выдержав ее в растворе железного купороса в течение нескольких суток. Мореная ольха по своим декоративным свойствам намного превосходит ореховую древесину и с успехом применяется для скульптурных, токарных и резных работ.

Серая береза. Пролежав долгое время в воде, березовая древесина окрашивается в серый цвет.

Такую древесину мастера называют серой березой. Как декоративный поделочный материал серая береза хороша для токарных работ и художественной резьбы.

Покрытие бесцветными материалами. Изделия из древесины покрывают бесцветными отделочными материалами, сохраняющими или выявляющими красоту текстуры и цвета древесины. Этого достигают вощением, лакированием и полированием.

Видео строительство дома из бруса

Ваш отзыв: Заметка: HTML теги не принимаются! Используйте обычный текст.

Рейтинг: Плохо Хорошо

Введите код, указанный на картинке: